中车大连机车车辆有限公司 辽宁大连 116022

摘 要

介绍了高度集成化和模块化的设计方案,使车辆的互换性和一致性比以往的车辆有显著改善,同时提高了车辆的可维护性和可操作性,是一种高效可靠的设计和生产方式。

关键词: 制动系统 模块化 城轨车辆

1 概 述

城轨车辆制动系统的发展趋势是高度的集成化和模块化。而既往我们对城市轨道车辆制动系统的设计是整体化的,设备布置分散,管路从定位基点向外逐根管和件依次完成。考虑到之前设计中存在的弊端,把设备部件模块化整合,管路系统拆分成几个可单独组装的管路模块,使每个模块都是分别组装成块再整体组装上车,这样误差可严格控制在该小模块之内,整车的管路误差较小,各车型之间模块的通用性更强,可提高设计和生产效率,对整个制动系统的性能也有所改善,保证系统的清洁度和安全性。

2 整体化设计的弊端

城轨列车一般由2 到4 种不同车型的3 到8 辆车编组组成,传统的整体化设计方式是按车型划分,每个设计人员独立负责一种车型的所有制动设备和管路系统的设计。由于设计思路和布置管路的习惯均不同,就必然造成不同车型管路系统的差异很大,这会带来以下几点问题:

(1)制动性能:管路系统的不一致会导致同列列车不同车型间的一部分制动性能不一致。比如不同车型的制动响应时间不一致,制动列车在制动时的纵向冲动较大,给列车的调试带来不必要的麻烦。

(2)工作效率:每个设计人员负责一种车型的制动系统的设计,将本来可以互相借用的部分又分别重新设计了一次,增加了很多不必要的重复工作量。

(3)互换性和一致性:制动设备和管路存在差异,不能满足不同车型间管路的可互换性, 也给组装生产、试验和日常维修维护工作带来了不便。

4 模块化设计思路

4.1 制动系统组成及模块划分

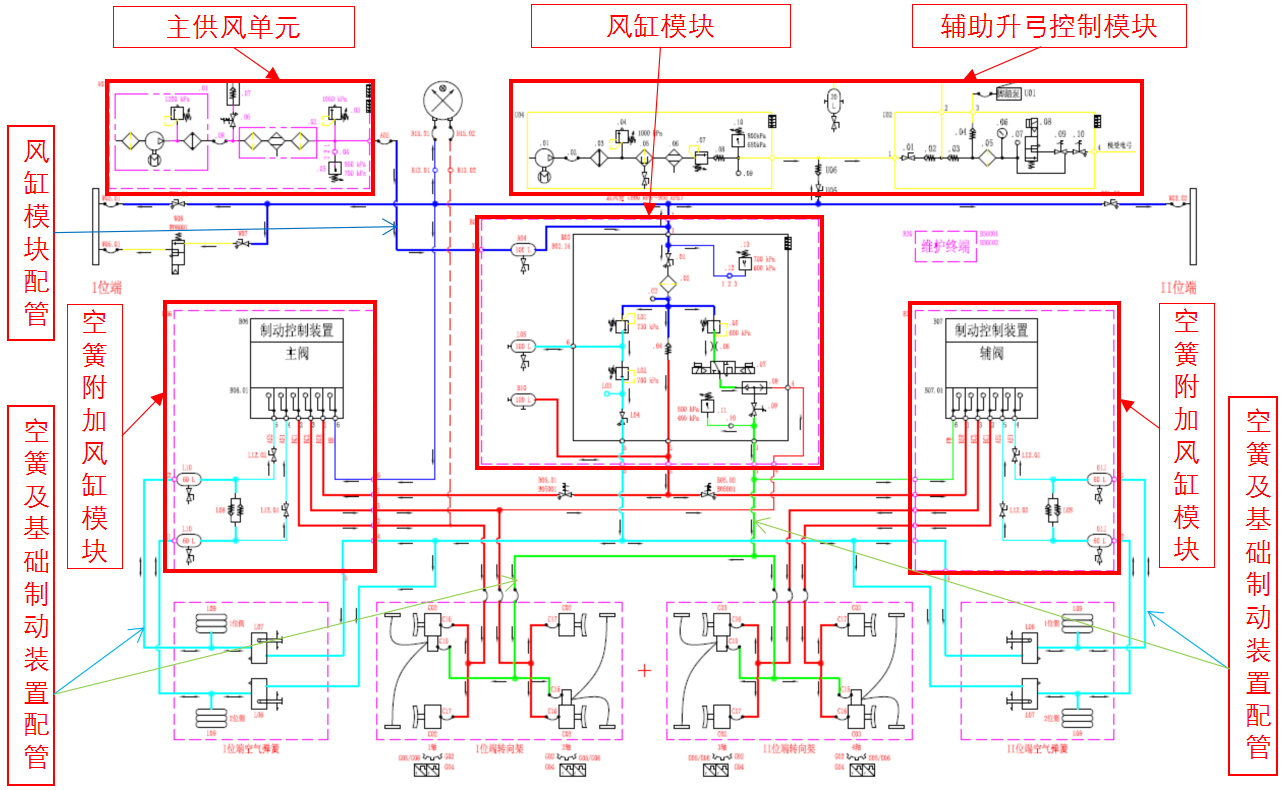

制

动和风源系统采用高度集成的模块化设计,整个系统主要由主供风单元、风缸模块模块和空簧附加风缸模块、辅助升弓控制模块等设备安装模块和风缸模块配管、空簧及基础制动装置配管等管路模块组成。如图1所示,对制动系统原理图进行了标准化设计,在原理和模块的划分上,不再受供货商的限制,增加了机械结构的通用性。通过紧凑式的模块化设计,降低了产品的重量,减小了安装空间,简化了线路、管路,便于车辆的检修维护。

图1 制动系统气路原理图

4.2 模块划分

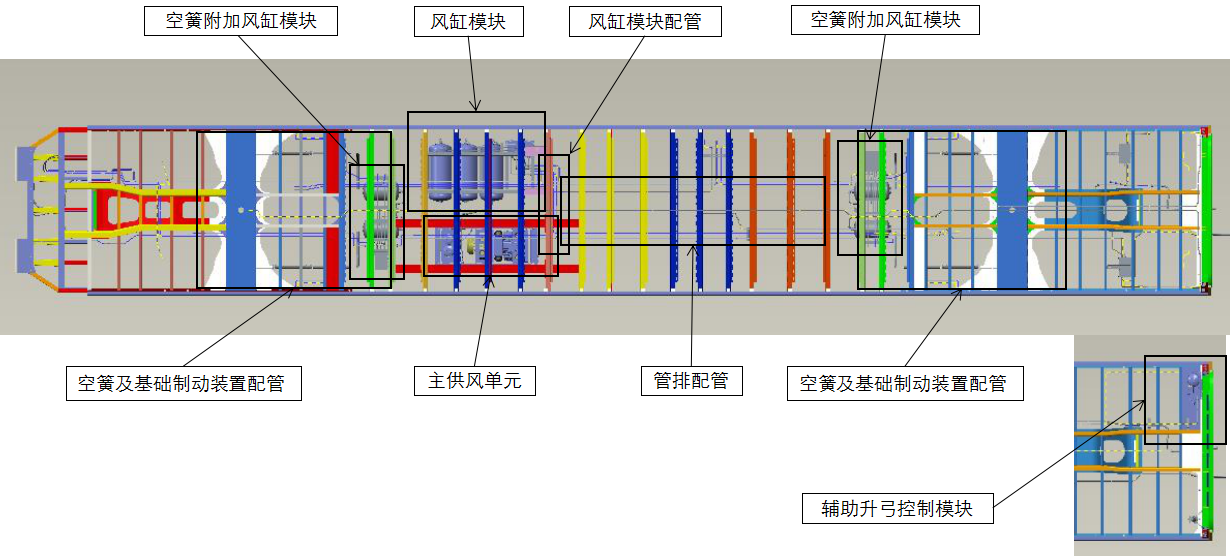

根

据设备的功能、位置需求及车辆整体配重,对设备进行集成、模块化,在车体底架的布置如图2所示。经过以往的项目经验,设备位置在大部分项目中可固化。在设备模块化的基础上,配管也可分区域完全固化或形成走势固定的基型模块。

图2 模块化划分布置图

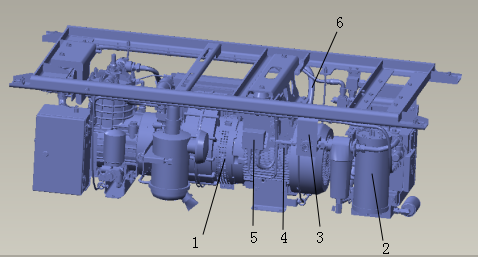

4.2.1 主供风单元模块

主供风单元由空压机组(1)、空气后处理装置(2)、总风安全阀(3)、压力测点(4)、总风压力开关(5)、空压机软管(6)等组成,如图3所示。

图3 主供风单元外形图

主供风单元采用轻量化、模块化、集成化、接口统一的设计原则,所有零部件集成在框架上成为一个功能模块,整体拖装在车体底架上。

空压机组弹性安装在主供风单元框架上,可有效降低噪声及振动对车体的传递。安装在主供风单元框架上的保护装置可防止空压机组脱落。

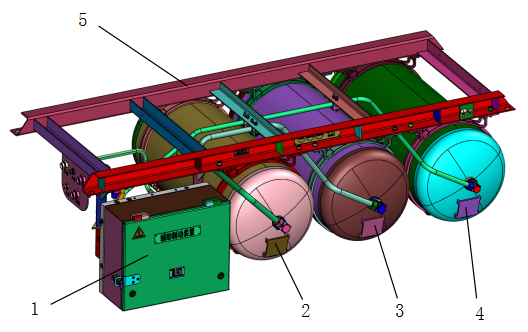

4.2.2 风缸模块

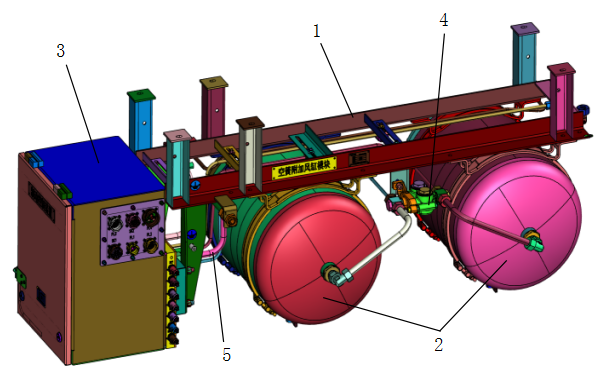

风缸模块由辅助制动装置(1)、总风缸(2)、制动风缸(3)、空簧风缸(4)、吊装框架(5)等组成,如图4所示。

图4 风缸模块外形图

辅助控制装置采用集成化、模块化、接口统一设计原则,集成了空气过滤器、停放制动电磁阀、塞门、止回阀、压力开关、溢流阀、节流阀、减压阀、测试接头。具有制动供风、空簧供风、停放制动控制等功能。各部件集成安装在同一框架上,便于管路连接,使管路简单化;便于组装、节省安装空间;安装接口的减少,管路接头相应减少,避免增加管路泄露点;方便故障查找,便于更换。

4.2.3 空簧附加风缸模块

空簧附加风缸模块主要包括吊装框架(1),空簧附加风缸(2),制动控制装置(主阀/辅阀)(3),差压阀(4)、管路接头及其他附件(5)等组成,如图5所示。

图5 空簧附加风缸模块

空簧附加风缸模块通过吊装框架(1)集成主阀/辅阀吊装在车体转向架附近。模块集成两个空簧附加风缸(2)、一个差压阀(4),可选配截断塞门,模块两个气路接口与空气弹簧相连。此外高度阀控制空簧充排风以保证车体高度。空簧附加风缸模块结构紧凑,方便故障查找,便于更换;采用管路支架和安装支架,方便安装在车体底架上;简化了线路、管路,便于车辆的检修维护。

4.2.4 管路模块

(1)管排配管:包括总风管、制动管、空气簧管和停放制动管,为车辆中心一排直管和连接到枕梁周边的管路,总风管路插入三通接头连接主供风单元、空簧附加风缸模块和风缸模块等设备。管排配管各项目配置基本相同,只个别管路长度有所变化,在基型模块的基础上改动坐标系位置即可快速更改,可简化设计。

(2)空簧及基础制动装置配管:车辆I位端和II位端可设计成完全对称的形式。所以,只要完成其中一个模块的设计,另一端的可在总图中完全借用,这样的设计方式在初期的三维模型设计中就带来了很大的便利,将这个子装配分别装配在车辆两端对称的位置,如果某个单件需要改动,只要改动一边的,另一边的也会随之改动。出图时,也省去了一半的工作量。

(3)风缸模块配管:包括从风缸模块辅助制动装置气路接口连接到总风、制动、空簧、停放管的管路。对风缸模块配管进行了固化,节省了设计时间,减少了设计失误;减少了管路结构对其它专业的影响。

(4)其他管路部分模块:根据车型的配置不同会有所变化,但是所包含的管路不是很多,可根据各车型进行调整。

5 模块化后的效果

采用模块化设计方式后,设备安装模块可在各项目间通用,除主供风单元、风缸模块、空簧附加风缸模块外,辅助升弓设备也可集成为辅助供风单元和气动升弓模块等模块。制动管路系统内仅一根主风管略有不同外,其余完全相同,完全能够保证不同车型制动性能的一致;不同车型的管路基本可以互换;塞门和过滤器等小部件的安装位置完全相同,试验和日常维修维护更为便捷。

同时,模块化的设计也可以直接推动模块化的生产组装方式。主供风单元、风缸模块、空簧附加风缸模块等设备安装模块及风缸模块配管、空簧附加风缸模块配管等管路模块是可以在车下组装完成后整体吊装到车上的,这样不仅降低了工作强度,提高组装质量,而且不与车下作业的其他工序相冲突,提高了整车组装生产的效率。

6 结 语

经实践检验,采用模块化的设计方式,在提高了车辆制动系统性能水平和设计水平的同时,减少了工作量,减少重复设计、固化设计模块、接口,缩短设计周期,提高设计及组装效率。另外,集成化、模块化可以更好的适应轨道交通产品研发,有利于搭建各平台快速设计系统,实现更加快速的定义、组装、配置。