(中车株洲电力机车有限公司 维保分公司,湖南 株洲 412001 )

摘要:本文通过断口分析、试验验证,分析电力机车用真空断路器电磁阀先导阀杆裂纹故障机理,确定了故障原因并提出改进措施,最后通过实物验证进行了改进措施的有效性验证。

关键词:真空断路器;电磁阀;先导阀杆;裂纹故障

0 引言

电力机车与动车组采用真空断路器作为主断路器。当前运用的真空断路器,绝大部分采用电磁阀来打开压缩气体气路实现合闸。经过多年运用后,电磁阀先导阀杆出现了多起裂纹故障,导致真空断路器不能正常合闸,影响电力机车正常运行。本文分析了电磁阀先导阀杆的结构,结合故障件分析,找到先导阀杆产生裂纹的原因,改进了阀杆结构。

1 电磁阀结构及故障机理

故障电磁阀为二位三通电磁阀。安装在真空断路器储风缸与传动气缸之间,主要作用是控制压缩气体气路通断。气路打开时,在压缩气体驱动下,真空断路器实现合闸。

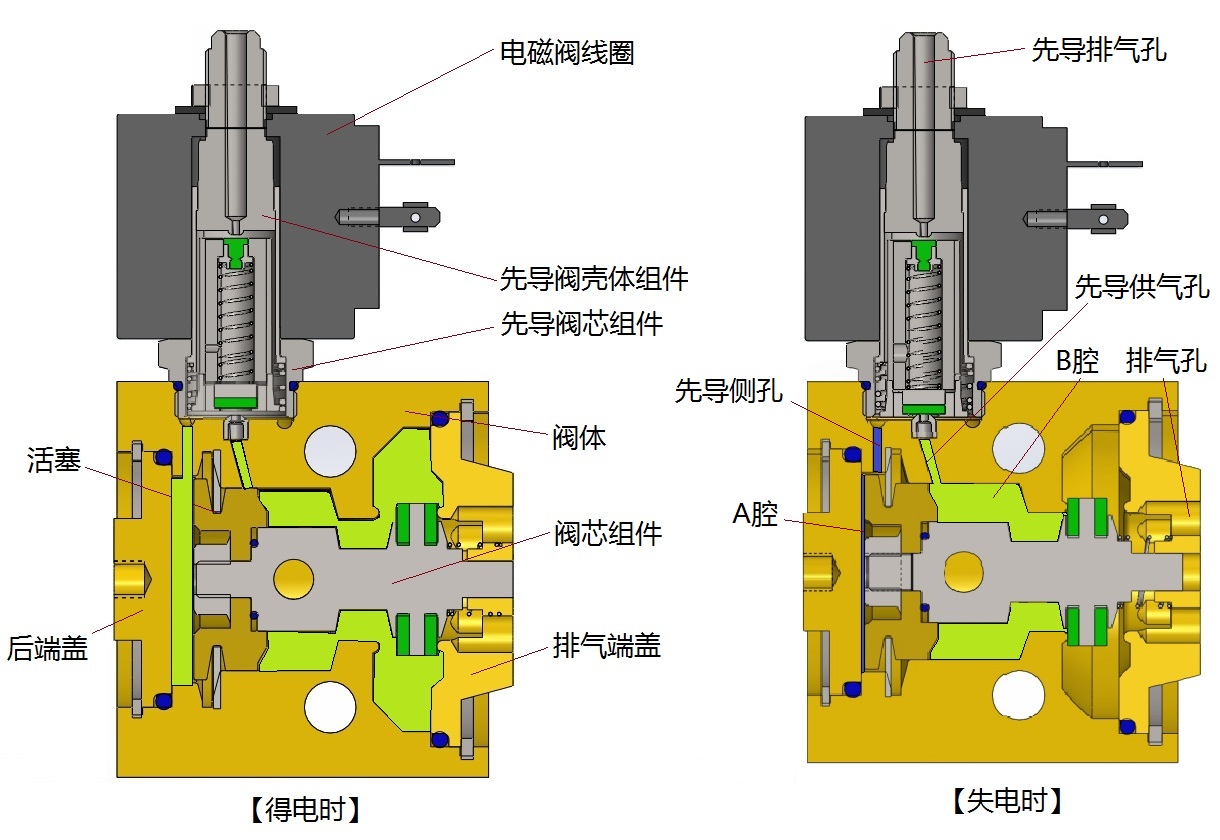

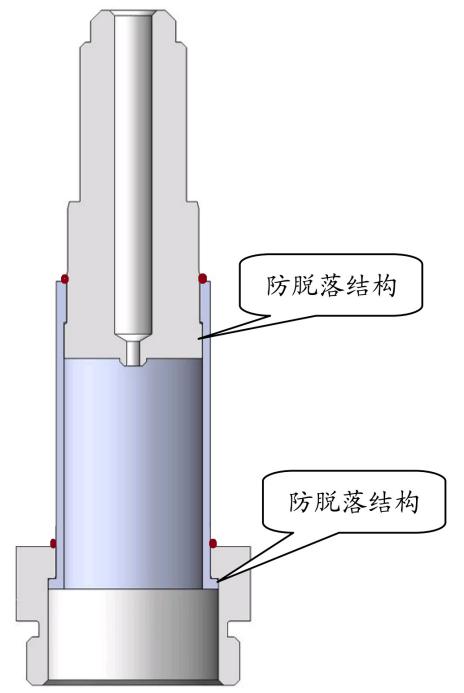

电磁阀由电磁阀线圈、先导阀壳体组件(简称先导阀杆)、先导阀芯组件、阀芯组件及壳体组件构成,如图1所示。

当电磁阀线圈得电时,先导阀芯组件受电磁力的作用,与导磁体吸合,打开先导阀气路,压缩气体进入先导阀杆,使活塞在压力差作用下打开主气路,并压缩活塞弹簧;线圈失电时,先导阀芯组件在其内部弹簧作用下返回初始状态,关闭先导阀气路,活塞在弹簧力作用下返回,关闭主气路,并将通向真空断路器压力气缸的压缩气体排向大气。

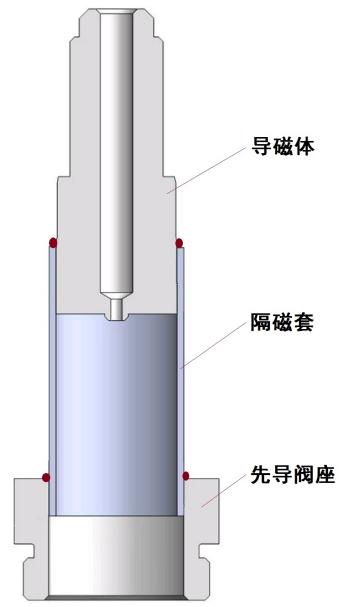

先导阀杆如图2所示,由导磁体、隔磁套及先导阀座焊接而成。

先导阀杆外部安装电磁阀,主要用于约束先导阀芯组件运动,提供用于控制活塞运动的先导压缩气体通路,并安装电磁阀线圈。

图2 电磁阀先导阀杆结构示意图

当先导阀杆出现裂纹后,如图3所示,压缩空气通过裂纹缝隙排向大气。先导压力差无法建立。电磁阀主活塞因为压力差不足而不能动作或动作到位,气路未打开或打开不到位,最终导致真空断路器不能正常合闸。

![]()

图3 故障件照片

2 故障原因分析

对故障电磁阀先导阀杆进行断面分析,结果显示先导阀杆材质符合技术要求,未发现焊接缺陷;但裂纹具有典型的疲劳裂纹特征,裂纹由外部向内部扩展,裂纹起始位置靠近焊缝根部。

先导阀杆疲劳断裂有两种可能原因:

一是受力过大。先导阀杆除自身重力外,还受内部气压、电磁阀线圈重力、螺母的拧紧预紧力作用。经核实,上述作用力没有发现异常。结合裂纹为疲劳裂纹,导致发生裂纹的作用力应与振动冲击作用相关。结合已有大批量电磁阀进入四级修,且之前没有发生过该类问题,也没有突然增大的振动冲击作用。故障主断更换电磁阀后,进行全寿命周期动作试验,故障未再发生,可排除受力过大的原因。

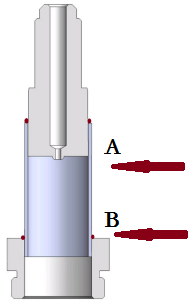

二是先导阀杆强度不足。检测故障件,排除了受外物击打、撞伤等意外损伤原因。检测发现先导阀杆根部有焊后打磨,正是裂纹的起始位置。通过断面进行分析:裂纹部位为焊后环向加工刀痕处,裂纹位置厚度仅为600μm,而无裂纹处厚度为840μm。强度降低30%。检测裂纹处硬度远高于基体,裂纹处脆性增加,相对应的韧性降低。若焊后打磨工序控制不力,那么有可能出现部分产品的阀杆壁厚不均匀,即偏心或直径超差的问题。对库内新品的先导阀杆外部尺寸进行检测。检测点如图4所示,检测结果如表1所示,A为未打磨位置尺寸,B为焊后打磨后尺寸。

图4 先导阀杆尺寸检测位置

表1 库存新品先导阀杆外部直径检测结果

电磁阀 序号 | 测量 位置 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 平均值 |

10212# | A | 14.59 | 14.55 | 14.52 | 14.52 | 14.50 | 14.52 | 14.52 | 14.50 | 14.53 |

B | 14.37 | 14.38 | 14.38 | 14.38 | 14.37 | 14.38 | 14.37 | 14.39 | 14.38 | |

10460# | A | 14.55 | 14.52 | 14.49 | 14.51 | 14.53 | 14.55 | 14.54 | 14.55 | 14.53 |

B | 14.32 | 14.33 | 14.34 | 14.33 | 14.33 | 14.34 | 14.34 | 14.32 | 14.33 | |

10251# | A | 14.50 | 14.49 | 14.50 | 14.53 | 14.54 | 14.53 | 14.54 | 14.54 | 14.52 |

B | 14.34 | 14.35 | 14.33 | 14.34 | 14.34 | 14.35 | 14.35 | 14.35 | 14.34 | |

10366# | A | 14.53 | 14.53 | 14.52 | 14.52 | 14.51 | 14.51 | 14.52 | 14.52 | 14.52 |

B | 14.30 | 14.32 | 14.30 | 14.30 | 14.30 | 14.29 | 14.29 | 14.28 | 14.30 | |

9708# | A | 14.50 | 14.50 | 14.49 | 14.50 | 14.50 | 14.51 | 14.51 | 14.50 | 14.50 |

B | 14.38 | 14.39 | 14.39 | 14.40 | 14.38 | 14.39 | 14.38 | 14.38 | 14.39 |

检测结果显示,根部打磨使先导阀杆外部直径尺寸变小。打磨前直径为14.50mm-14.53mm;打磨后直径为14.30mm-14.39mm。由此,说明焊后打磨尺寸比打磨前变小了0.11mm-0.23mm,且偏差的离散性较大,会降低先导阀杆的受力截面积,强度降低。

综合分析,故障原因为先导阀杆焊后打磨后尺寸超差强度不足,且有刀痕损伤。该损伤在真空断路器分合闸动作和随车冲击振动的共同作用下,产生裂纹并逐步发展,直至漏气导致电磁阀不能打开主断气路,造成主断不能正常合闸。

3 改进方案

在尽可能少的改动前提下,对先导阀杆焊接部分进行改进,如图5所示。

一方面隔磁套增加T型防脱落台阶,增加结构强度。

另一方面采用先导阀座与隔磁套采用电子束焊焊接,不再需要焊后打磨。

改进后先导阀杆接口及外形尺寸与原结构一致,具备互换性,不影响产品性能、使用和可维护性。

图5 先导阀杆(左:改进前;右:改进后)

对先导阀杆进行强度计算,在极端工况下,改进后先导阀杆最大应力为114.5MPa,位于根部,许用抗剪切强度为234MPa,安全系数为2.04,安全。

对改进前后先导阀杆进行抗扭强度研究性试验,改进后先导阀杆能承受22.7kN拉力,而改进前只能承受13.6kN拉力,改进效果明显。

5 结束语

本文介绍了真空断路器电磁阀的基本结构与工作原理,通过分析电磁阀先导阀杆裂纹产生的原因,对其结构进行了优化设计,改进后效果明显,且装车运用未再发生同类问题。在电力机车和动车组的运用过程中,最大限度减少真空断路器故障,保证车辆运行安全。

参考文献:

[1]GB/T 21413.2-2008.铁路应用电力机车电气设备 第2部分:电工器件 通用规则[S].

[2]蒋聪健,恒放,李涛,王雄波.BVAC.N99B1真空断路器的研制[J].电力机车与城轨车辆,2016(02):40-43.

[3]乔宝莲.电力机车电器[M].北京:中国铁道出版社.2009.

[4]成大先.机械设计手册[M].5版.北京:化学工业出版社.2011.

[5]喻小如,张彦林.BVAC.N99系列真空断路器的的常见故障及其处理方法[J].电力机车与城轨车辆,2012(01):76-77.

作者简介:赵亮,2012年毕业于大连交通大学电气工程及其自动化专业,先后从事轨道交通车辆工艺管理、高压电器研发、市场营销工作。

![]()

3