中国核工业华兴建设有限公司

[摘要] 在工业建设项目中,存在着长达10m以上的大型预制构件,无法通过起重设备直接起吊,需使用吊装工装配合安装,相应吊装工装亦具有强度高、长度长、重量大、复杂多样的特点。为充分利用资源,在施工期间使塔吊可以独立完成工装的转运,结合现场实际及钢梁的受力分析,统一钢梁类型,将钢梁合理分段,用螺栓群及连接板将钢梁段组装,满足施工要求,并做到一梁多用、重复利用,从而达到节约资源、合理利用的目的。

[关键词]钢梁、共用、分段、螺栓、强度。

目前,大型预制构吊装广泛应用于工业建筑,尤其是部分军工、核电项目建设。大型预制构件具有面积大、质量重、施工难度大等特点,直接起吊将使预制构件出现裂缝、变形等缺陷,需要使用吊装工装改变吊装期间的受力形式,以确保预制构件施工质量。本文结合台山EPR核电大型预制板吊装施工特点,在不改变原设计意图的前提下,改变吊装工装(下文称吊装钢梁)形式,以充分利用现场资源,使塔吊可以转运吊装钢梁,避免材料浪费,节省资源,使吊装钢梁可以重复利用,为类似项目施工提供有效的经验反馈。

1 概述

1.1 EPR核电建设中大型预制板吊装钢梁简介

EPR核电共有9块长达10m以上的预制板,分布在安全厂房与燃料厂房。由于预制板过长,为减小挠度,控制裂缝,使用吊装钢梁配合施工,其相应钢梁具有长度大、重量大的特点。

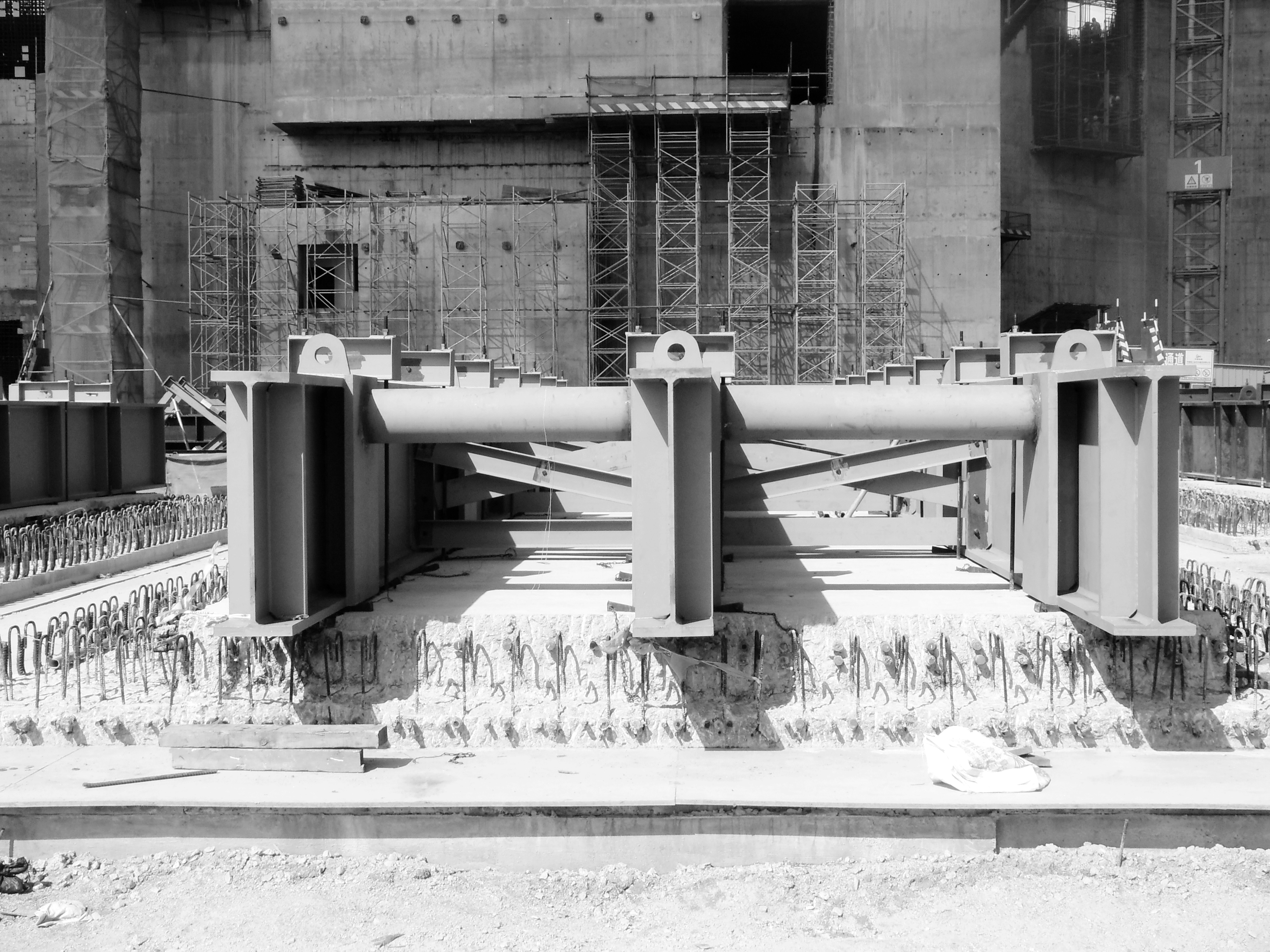

2#安全厂房21.00m板上有3块长度13.84m的预制板,对应的吊装钢梁长度以14.80m为主,共7根。预制板吊装钢梁为Q345级尺寸10083022140(单位为mm)的工字钢,集中力位置均有横向加劲肋,加劲肋为Q235级尺寸92814140/21(单位为mm)的钢板,大部分间距为1850mm,局部加密。钢梁间由槽钢[16和钢管2458(单位为mm)互撑。钢梁与预制板由直径20mm的锚筋相连,见图1。大型预制板的重力通过锚筋,垂直传递给吊装钢梁,履带吊通过吊装钢梁进行预制板安装就位,就位处预留钢梁摆放支点,用于钢梁的定位控制,进而控制预制板的定位。为避免大型预制板底部不均匀受力影响,吊装钢梁需在预制板周边及上部混凝土浇筑具备强度后拆除,在此期间,由吊装钢梁承受预制板重力及部分施工荷载,即钢梁需要在后期拆除,钢梁安装、预制板安装、吊梁拆除分别处于不同的施工时段。

燃料厂房31.90m板上有6块长度18.45m的预制板,对应钢梁长度均为19.45m,共计12根,此钢梁的结构与上述安全厂房钢梁基本相同,由工字钢及横向加劲肋组成,见图2。钢梁与横向加劲肋均为Q235级钢,工字钢尺寸为12804002040(单位为mm),横向加劲肋尺寸为190120020(单位为mm),间距为3700mm与4400mm两种。每个工装有两个钢梁,钢梁间由槽钢螺栓连接,预制板用直径20mm的锚筋,间距2000mm,与钢梁相连。

图1 安全厂房大型预制板吊装钢梁 图2 燃料厂房大型预制板吊装钢梁

1.2 台山1#核岛大预制板施工条件

1.2.1 大型预制板吊装条件

由于EPR核电堆型的大型预制板及工装重量均在100t以上,塔吊无法完成大型预制板吊装作业及吊装钢梁的转运,需借助百吨级吊车施工。

安全厂房大型预制板位于21.00m标高,结合EPR核电堆型各厂房布置情况,以台山核电为例,吊车站位只能在2#安全厂房东侧,而预制板边至东侧外墙边的距离为12.30m~26.20m,这就要求吊车起重臂长度在60m以上时,有能力起吊数百吨级构件。

燃料厂房的大型预制板位于31.90m标高,而预制板中心距外墙边最小距离为11.6m,此处采用吊车吊装的难度与上述类似。现阶段土建施工领域,大臂在60m以上时有能力负重百吨级以上的吊车很少见,台山核电施工现场仅有两台满足此要求的履带吊。EPR核电的设备及重型构件较多,百吨级以上吊车应用频繁,站位也经常随之变动,且移动速度缓慢,改变工况耗时长,此类吊车台班费用高。

1.2.2 大型预制板工装的拆卸

大型预制板混凝土达到强度后,需对吊装工装进行拆除,而安全厂房的吊装钢梁重量在5.73t~6.77t,燃料厂房的吊装钢梁重量在9t左右,结合台山1#核岛现场实际情况,塔吊无能力将吊装钢梁整体转运。

台山1#核岛大型预制板吊装工装拆卸作业,综合各方面因素,最终决定将安全厂房21.00m预制板吊装钢梁切割拆卸,燃料厂房31.90m预制板吊装工装借助SCC6300/630T履带吊整体转运。

2 EPR核电建设吊装共用钢梁的选取

由于EPR核电建设中大型预制板吊装钢梁结构构成基本相同,均为带横向加劲肋的工字钢,仅在内部尺寸上存在差异,本着节省人力、物力及资源的原则,一梁多用,建议将EPR核电建设中大预制板吊装钢梁改为通用钢梁,即安全厂房与燃料厂房的大型预制板吊装使用同一种钢梁。

根据EPR核电大型预制板吊装钢梁结构,不改变设计意图,分别对安全厂房与燃料厂房吊装钢梁截面进行承载力计算,对比分析两种钢梁的强度,选取最优钢梁作为共用钢梁。

通过计算可知,相对于安全厂房大型预制板吊装钢梁截面,燃料厂房钢梁截面承受弯矩与剪力的能力更强,据此选用燃料厂房吊装钢梁作为EPR核电大型预制板共用钢梁。

3 EPR核电大型预制板共用钢梁分段

3.1 EPR核电吊装共用钢梁的分段原则

为了便于大型预制板吊装工况的运输、拼装、拆卸,考虑现场施工条件、成本控制等因素,在不改变预制板吊装工况各部件设计尺寸的前提下,将吊装钢梁分段,钢梁段间用连接板及螺栓连接。

根据台山EPR核电现场的塔吊布置情况,燃料厂房建筑施工材料主要由1#、2#塔吊转运,安全厂房建筑施工材料主要由8#塔吊转运,结合大型预制板吊装工装的实际位置,塔吊最大可转运4.8t材料,而共用钢梁的重量为0.44t/m,相当于10.9m共用钢梁的重量,即小于10.9m的共用钢梁均可用塔吊进行拆卸。

吊装过程中,吊索具对钢梁拉力的侧向分力全部由连接每组钢梁的侧向支撑承担。本文分别对钢梁在匀速吊装过程中及安装就位后受力分析,选取内力最小截面作为分段处。

3.2 安全厂房吊装钢梁的力学分析

3.2.1 安全厂房吊装钢梁的数据分析

安全厂房21.00m分布着共3块大型预制板,分别为S1、S2、S3,每块预制板的吊装工装较为均匀,吊装钢梁长度以41.80m为主,为确保安全性,选取每组工装中受力最大钢梁分析。

预制板S1自重63.15t,吊装工装重22.885。预制板吊装工装以钢梁中线对称,即每根钢梁承受吊装工装一半的重量,即22.885t/2=11.4425t。假设预制板密度均匀,则预制板S1吊装钢梁承受重量最大为31.837t。预制板S2自重87.33t,吊装工装重30.985t,吊装工装在预制板S2上布置如图2。预制板吊装工装以中间钢梁对称,即每根钢梁承受吊装工装1/3的重量,即30.985t/3=10.328t。假设预制板密度均匀,分别计算预制板S2的三根吊装钢梁承受重量,选取最大承重钢梁进行分析。

预制板S3自重69.2t,吊装工装重23.125t。以两根纵向钢梁中线为界,每根钢梁承受一侧的工装重量,约为1/2的工装重量,即23.125t/2=11.5625t。假设预制板密度均匀,则预制板S3吊装钢梁承受重量最大为36.9t

3.2.2 安全厂房吊装钢梁的受力分析

由上述可知,预制板S3吊装钢梁承受外部重量最大,将钢梁改为共用钢梁对其受力分析。在整个吊装过程中有两个受力状态,分别是在空中行进状态和吊装就位状态。

首先对空中行进状态受力分析。空中行进状态的受力情况随加速度的变化而变化,本文仅对空中静止与匀速状态展开分析,在计算过程中,乘以安全系数,以覆盖加速状态的受力情况。

根据放样预制板锚筋间距及对应区域预制板所占比重,并利用力学求解器可知,绘制内力图分析。

对预制板吊装就位后工装拆除前受力分析,预制板上部增加了上层钢筋混凝土自重及施工荷载,绘制内力图分析。

3.3 燃料厂房吊装钢梁的力学分析

燃料厂房31.90m板上分布着6块大型预制板,各预制板大小较为均为。预制板呈矩形,长18.49m宽4.55m,为确保安全性,选取重量较大预制板分析。

较大预制板重89.634t,吊装工装重31.1t。燃料厂房大型预制板上下对称,即每根钢梁承受工装及预制板一半的重量。

分别对预制板在空中行进状态和吊装就位状态进行受力分析。首先对空中行进状态受力分析。根据放样预制板锚筋间距及对应区域预制板所占比重,绘制内力图分析。

对预制板吊装就位后工装拆除前受力分析,预制板上部增加了上层钢筋混凝土自重及施工荷载,绘制内力图分析。

根据对燃料厂房与安全厂房大型预制板吊装钢梁的受力分析,结合工程实际,考虑吊车载重安全性,在钢梁受力较小处截断,将其改为铰接,以便材料转运,重复利用,避免浪费。由上述可知,塔吊可以对长度小于10.90m的共用钢梁进行转运,而安全厂房吊装钢梁长14.80m,可将其从中间分为两段长度7.40m的钢梁段。充分利用被截断的安全厂房吊装钢梁资源,将其合理利用于燃料厂房大型预制板吊装中,仅配置长度4.65m钢梁即可,钢梁布置见图3。

图3 燃料厂房钢梁段连接立面图

4 EPR核电共用钢梁的连接

4.1 EPR核电共用钢梁连接板的选取、布置

结合现场实际及内力图,将共用钢梁按长度分为两种,分别为7.40m与4.65m,为便于施工,采用相同类型、级别的螺栓,根据内力图放样可知截面的最大内力。

考虑现场施工的便利性和不改变原设计的原则,根据经验选取连接板、布置螺栓。共用钢梁上下翼缘连接板选用40mm厚Q235级钢板,表面喷砂,螺栓选用10.9级M30高强螺栓摩擦型连接,螺栓孔径31.5mm,按照《钢结构设计规范》螺栓布置规定,具体布置情况见如图13;腹板连接板选用20mm厚Q235级钢板,表面喷砂,螺栓选用采用10.9级M24高强螺栓摩擦型连接,螺栓孔径25.5mm。

4.2共用钢梁连接螺栓强度验算

一、上下翼缘螺栓群强度验算

单栓承载力设计值![]()

受到最大剪力的螺栓为角部螺栓,则

![]()

![]()

![]()

由上述可知,上下翼缘连接板采用10.9级M30高强螺栓摩擦型连接满足强度要求。

二、腹板处螺栓群强度验算

单栓承载力设计值![]()

腹板位置最大弯矩为4773.812KN·m,则

![]()

![]()

![]()

![]()

![]()

由上述可知,腹板处连接板采用10.9级M24高强螺栓摩擦型连接满足强度要求。

4.3 共用钢梁螺栓孔截面强度验算

由于钢梁上下翼缘与腹板的螺栓孔错位布置,故应分两种情况对钢梁强度验算。

一、上下翼缘开孔处截面强度验算

上下翼缘受弯矩作用,计算如下,即钢梁上下翼缘开孔处截面强度满足要求。

![]()

二、腹板开孔处截面强度验算

腹板受弯矩与剪力共同作用,计算如下,即钢梁腹板开孔处截面强度满足要求。

![]()

![]()

4.4 共用钢梁连接板强度验算

上下翼缘连接板强度验算满足要求。腹板连接板强度验算满足要求。

剪力作用下,破坏面强度验算。在剪力作用下,破坏截面由3条破坏段组成,且与剪力夹角分别为90o、0o、90o,计算如下,可知在剪力作用下,截面不会发生破坏。

![]()

四、共用钢梁的刚度与稳定性

根据《钢结构设计规范》,计算结构或构件的变形时,可不考虑螺栓(或铆钉)孔引起的截面削弱,可知刚度满足要求。由于稳定性均以毛截面计算,且钢梁侧向支撑设置不变,故稳定性亦能满足要求。

5通用钢梁的意义

大型预制构件吊装钢梁尺寸长、重量大,现场施工中不易安装、转运,且型号各不相同,从而消耗大量人工、材料。本文通过论证分析,建议在不改变设计意图的前提下,将EPR核电建设中的大型预制板吊装钢梁合理分段,用连接板将其铰接,并将特殊部位在个别钢梁段上体现,对比EPR核电大型预制板吊装施工,优化后钢梁具备以下特点:

节省资源,避免浪费。由于EPR核电大型预制板吊装钢梁重量大,塔吊无能力对其整体转运,综合考量,钢梁最终面临着被切割的窘境,而优化后的钢梁,可通过螺栓及连接板拆分,塔吊可以独立完成对钢梁段的转运,避免浪费。优化前钢梁具有专用性,而优化后钢梁通过分段改变组装形式,可节省70多米的钢梁材料及相应组装部件,大大节省了资源。

一梁多用,并可再利用。由于优化后的钢梁统一了规格、型号、截面,钢梁段长度各异,可根据现场实际应用调整钢梁段的组装,从而使同一钢梁段应用于不同厂房的核电建设,并可根据现场施工进度安排,合理调解大型预制板吊装施工的先后顺序,使通用钢梁得到充分利用,在每次再运用前,复核钢梁变形情况,以确保吊装安全及预制板质量。

加快制作进度,减少工程费用。通过以上两点,可知优化后的钢梁在资源方面减少了大笔费用。为满足所需, EPR核电原吊装钢梁需近300m长度的钢梁,而优化后的钢梁仅需近230m长度的钢梁,减少了70m长度的钢梁制作量,为EPR核电建设紧张的工期创造了有利条件。优化后的吊装钢梁可自主组装拆卸,并可通过塔吊转运,无需利用百吨级履带吊,节省了机械台班费用,减少了直接工程费。

综上所述,采用可拆卸式组合吊装工装可大大节约材料成本、设备租赁费用,且在一定程度上,可重复利用,可推广至类似工程的施工中。本文以核电项目为例,在不改变原设计各项承载能力的前提下,采用连接板、螺栓群形式连接钢梁,导致吊装钢梁承载能力的富余值较大,如项目自身无具体规定,可按同类项目、类似工程等确定吊装钢梁的规格尺寸,合理分段,将可拆卸式吊装工装应用更广泛。

参考文献:

[1] 张启文等.GB5007-2003 钢结构设计规范.北京:中国计划出版社,2003年10月.

[2] 宋玉普.全国一、二级注册结构工程师专业考试教程.2012年.

[3] 赵志缙等.建筑施工手册第四版.北京:中国建筑工业出版社,2003.

[4] STT403塔式起重机安装使用说明书.辽宁抚顺.抚顺永茂建筑机械有限公司.

[5] STT293塔式起重机安装使用说明书.辽宁抚顺.抚顺永茂建筑机械有限公司.