浙江西子联合工程有限公司 浙江省杭州市 310021

摘要:热电厂的锅炉在运行过程中,为了防止汽包中炉水不断蒸发浓缩导致炉水和蒸汽含盐量过高,需要设置连续排污,连续排除汽包中盐分浓度较高的炉水。为了排除汽包加药产生的絮状碱式磷酸盐,需在水冷壁下集箱设置定期排污口,定期排除下集箱中沉积的杂物。设计一套锅炉排污乏汽回收装置,通过排污乏汽回收装置,可以最大程度的回收锅炉排污的热量和工质,最大限度的达到节能减排的目的。

关键词:锅炉、排污、乏汽回收、节能减排。

热电厂是国民经济中很重要的公共基础设施,可以向工业园区、工业企业和居民社区提供蒸汽和电力。锅炉是热电厂里面最主要的主机设备,锅炉通过燃烧和换热,把化石燃料中的化学能转换成蒸汽的热能。同时,锅炉也是能耗大户,需要消耗大量的煤或者油气等化石燃料。

节能减排是我们国家重要的政策,是维持可持续发展和环境保护的重要举措。热电厂作为能源供应单位,同时也是能源消耗大户。如何在热电厂中更好的实现节能减排,是广大科研和工程工作人员一直追求的目标。

锅炉运行过程中,汽包中炉水不断的蒸发浓缩导致炉水和蒸汽中盐分浓度升高。盐分沉积在锅炉过热器管壁上,将导致过热器壁温过高而爆管;盐分随蒸汽携带进入汽轮机,在汽轮机叶片上沉积,不利于汽机的安全运行。为了防止锅炉炉水和蒸汽中盐分含量过高,在汽包上设置连续排污口,连续的排除汽包中盐分较高的炉水,以维持炉水浓度在允许值。锅炉连续排污率一般为额定蒸发量的2%,实际运行过程中可以根据炉水和饱和蒸汽取样的盐分含量调整排污率。在常规的电厂设计中,连续排污水在连续排污扩容器中扩容闪蒸,闪蒸出来的蒸汽送到除氧器回收利用,用于加热除氧器中的锅炉给水。连续排污扩容器中闪蒸剩下的排污水送到定期排污扩容器,和水冷壁下集箱过来的定期排污水在定期排污扩容器中扩容闪蒸,闪蒸蒸汽排入大气,闪蒸剩余的污水进入排污降温池。定期排污扩容器产生的这部分污水和蒸汽及其携带的热能没有被充分的回收利用。

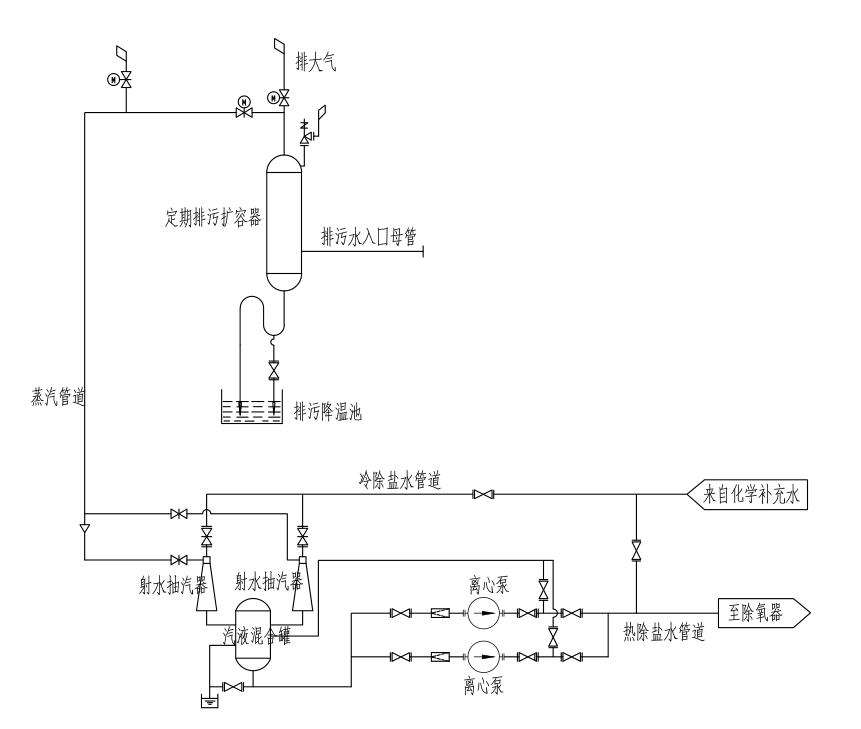

为了充分回收利用定期排污扩容器中的污水和蒸汽,设计一套锅炉排污乏汽回收装置,最大限度的回收锅炉定期排污水的热量和工质。锅炉排污乏汽回收装置由射水抽汽器、汽液混合罐、水泵和阀门管道组成。工艺流程图见下图:

定期排污扩容器排汽管道一路通大气,另一路接到排污乏汽回收装置的射水抽汽器蒸汽接口。具有一定压力(0.2-0.4MPa)的除盐水高速通过射水抽汽器,在抽汽器喉部产生负压,在负压的抽吸作用下,定排排汽被吸到射水抽汽器。定排排汽和除盐水在抽汽器和混合罐里面传热传质,排汽被回收,同时加热了除盐水。最后再通过加压泵加压,把除盐水送到除氧器。

通过实际案例计算锅炉排污水乏汽回收装置的热能和工质回收情况。某热电厂有3台220t/h的高温高压循环流化床锅炉,其中两台运行,一台备用。锅炉出口蒸汽参数:P=9.8MPa、t=540℃,汽包工作压力:10.8MPa。总的蒸发量为440t/h,排污率按2%,排污量为:8.8t/h。采用高压热力除氧器,除氧器工作压力:0.488MPa,工作温度158℃,连排工作压力:0.7MPa。通过对连续排污扩容器的能量平衡计算:

锅筒排污水量:Q锅=8.8t/h,排污水焓值:H锅=1446kJ/kg,连排扩容蒸汽量:Q汽,连排闪蒸蒸汽焓值:H汽=2768.3kJ/kg,连排排水焓值:H排=721kJ/kg,连排散热损失2%.根据连排热平衡:Q锅*H锅*(1-0.02)=Q汽*H汽+(Q锅-Q汽)*H排

通过前面的热平衡计算公式,8.8t/h汽包排污水进入连排之后,产生0.7MPa的饱和蒸汽3t/h,该饱和蒸汽进入除氧器加热除氧水。连排闪蒸之后剩余5.8t/h的饱和水排到定期排污扩容器。通常情况下,这个连排出来的排污水在定排闪蒸之后蒸汽排大气,污水排到降温池,工质和热量都没有回收。现在,拟通过前述的锅炉排污乏汽回收装置,回收连排排到定排的这部分锅炉排污水。由于乏汽回收装置的抽吸作用,定排工作压力略低于大气压,为0.09Mpa(a)。通过对定期排污扩容器的热量平衡计算(计算公式同连排热量平衡),排入定排的5.8t/h排污水中,产生0.77t/h的闪蒸蒸汽,蒸汽压力:0.09MPa,焓值:2670kJ/kg,这部分蒸汽可以完全被回收。按年运行时间8000小时计算,通过锅炉排污乏汽回收装置,全年可以回收除盐水0.77x8000=6160吨。回收蒸汽的热量折算成标煤,年节约标煤:0.77x1000x8000x2670/29307/1000=561.2吨。

3台220t/h高温高压循环流化床锅炉的热电厂对应的排污乏汽回收装置总投资约80万元,包括50万元设备材料费、10万元设计费、20万元安装调试费。按800元/吨的标煤价格,年节约燃料费为:800x561.2=44.90万元。根据一般热电厂的运行经验,除盐水成本约17.5元/吨(包括原水水费、药剂成本、设备折旧及人工成本)。乏汽回收装置投运后年节约除盐水费用:17.5x6160=10.78万元。由此可见,一般规模的热电厂,一套排污乏汽回收装置的投资回收期约:80/(44.9+10.78)=1.44年,约18个月。

由前面的论述可见,在热电厂中,可以通过排污乏汽回收装置尽可能的回收锅炉排污水的热量和工质,具有一定的节能经济效益。该排污乏汽回收装置具有系统简单、占地较小、施工工期短、投资回收期较短等特点。适合于新建热电厂和在役热电厂的配套建设。