中车青岛四方机车车辆股份有限公司 266000

摘要:城市轨道车辆铝合金枕梁在焊接的过程中难度较大,主要是由于内部涉及到的结构复杂多变,而且空间较小,需要焊接的缝隙却很多,焊接要求及成本提高了。枕梁焊接实现自动化,不仅提高了城市轨道车辆铝合金枕梁焊接的效率,而且焊接难度降低了。为此本文重点针对城市轨道车辆铝合金枕梁自动化焊接系统进行了分析,在对必要性探讨的基础之上,分析当前我国焊接系统城市轨道交通铝合金地铁枕梁焊接现状,最后通过具体案例研究,希望为枕梁焊接实现自动化,不断完善系统提供参考与借鉴。

关键词:城市轨道车辆;铝合金枕梁;自动化焊接系统

引言

随着轨道交通车辆的快速发展,由于铝合金具有密度小、耐腐蚀性好、比强度高、加工及塑性好等诸多优点,以及车辆轻量化的设计需求,使得铝合金结构车体在城轨、地铁等城市轨道车辆上的应用逐步推广。车体枕梁是列车与转向架之间牵引传动的纽带,是车体上同时承受拉伸和压力载荷的关键部件,其强度、刚度对车辆运行安全可靠性有重要影响。枕梁焊接主要采用手工焊接,且因其板材较厚常采用多层多道焊。由于铝合金材料的热导率大,散热快,导致焊接变形较大;同时手工焊焊缝接头多,易产生缺陷,外观也较差。本文针对枕梁自动化焊接进行了分析,希望达到提高焊接质量、降低劳动强度、提高生产效率的目的。

1城市轨道车辆铝合金枕梁自动化焊接系统应用的必要性

随着我国铁路车辆制造业和城市轨道交通装备制造业高速发展,轨道车辆轻量化、高速化是一个重要标志,而采用铝合金材料是减轻车体重量的有效措施。铝合金具有密度低、强度高、导热性、抗蚀性等特点,在工业上广泛使用。在城市轨道交通上,车体选用铝合金材料类型为型材和板材,铝板系列主要以5000系、6000系和7000系为主,铝板具有焊接性好、强度高、延伸率高和抗疲劳强度高等特点。铝合金枕梁是轨道车辆连接转向架和车体的重要零部件之一,其焊接质量直接影响轨道车辆运行安全。使用自动化焊接设备能够避免因人的焊接操作导致焊缝质量不稳定性,同时铝合金枕梁的长焊缝、大熔深的焊缝焊接利用自动化焊接设备代替纯手工模式进行焊接,在减小枕梁焊接变形的同时,还能够获得较高的焊接质量,大幅度提高生产效率,改善焊接人员的劳动强度。

2城市轨道车辆铝合金枕梁焊接现状分析

目前城市轨道交通铝合金地铁枕梁焊接多采用半机械MIG焊接,具有人工劳动强度大、生产效率低、产品质量稳定性较差等缺陷,严重制约着轨道车辆焊接技术的发展。近几年,我国的焊接在自动化、智能化投入较为巨大,焊机的种类不断丰富;相关焊接控制系统不断完善,且数量不断增加;从技术层面讲,我国自动化、智能化的应用程度还是不高;焊接系统的开发落后于欧美国家,自主焊接设备、控制系统市场占有率不高,产品的质量较国外市场还有一定的差距,仍需不断完善和改进。

3城市轨道车辆铝合金枕梁自动化焊接系统案例分析

3.1案例概况

本文通过对某动车组枕梁内焊缝焊接的研究,确定了枕梁内焊缝采用机器人进行自动化焊接的工艺方案。铝合金枕梁是由中车青岛四方机车车辆股份公司生产的,内部包含12块L形补强板、2块方型厚板、6块长方形厚板,内腔空间最狭窄尺寸仅为170mm,因此焊接质量要求高、制造难度大、成本高。

3.2自动化焊接设备

自动化焊接设备采用奥地利公司生产的IGM自动焊机,焊接机器人此系统配备带旋转的悬臂立柱机构RST,可在地轨RTS上左右移动。在悬臂下方左右两侧可平行布置各两台焊接工位。系统采用单回转式变位机,夹具与变位器旋转面板连接紧固。机器人可以依靠悬臂机构可在四个焊接工位上方空间运动,保证焊缝可达。在中央计算机的控制下自动控制工业机器人、旋转机构、焊接电源和焊枪清理机构等协调动作。机器人配备传感器,用于焊缝起始点寻找与焊缝跟踪。

3.3枕梁内焊缝自动化焊接工艺

3.3.1枕梁组装

自动化焊接对枕梁内焊缝各个零件的组装精度要求较高,为保证枕梁组装精度,设计制作安装样板,样板采用激光整体下料,严格保证零件组装精度。

3.3.2枕梁组装后在自动焊胎位的固定

枕梁零件组装后使用天车吊运枕梁至枕梁内焊缝自动焊胎位,为方便机器人找点,在工装上设置端部定位块及侧面定位块,枕梁吊运时需保证枕梁与端部及侧面定位块靠紧。靠紧后使用程序控制风动液压装置压紧枕梁(工装两侧各3个液压装置,共计6个),以控制枕梁内焊缝焊接变形。

3.3.3枕梁内焊缝自动焊焊接工艺

第一,双工位枕梁内焊缝自动焊交替顺序:枕梁内焊缝自动焊接采用双工位交替焊接方式焊接,机器人设备焊接流程:工位Ⅰ(或Ⅱ)打底焊接工位Ⅱ(或Ⅰ)打底焊接工位Ⅰ(或Ⅱ)盖面焊接工位Ⅱ(或Ⅰ)盖面焊接。工位Ⅰ(或Ⅱ)焊接时,工位Ⅱ(或Ⅰ)进行上件、焊前清理、层间处理及焊缝修整。

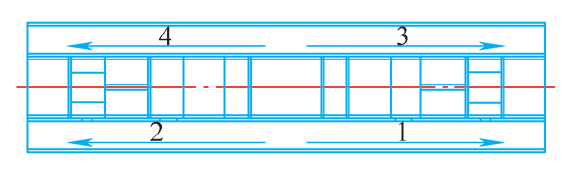

第二,单个枕梁内焊缝自动焊接顺序:先焊接枕梁与下盖板搭接焊缝,再焊接下盖板与补强板T形对接焊缝,最后焊接枕梁立面与补强板T形对接焊缝。焊接方向采取由中心向两端的方式进行逐次焊接,具体如图1所示。

图1 枕梁内焊缝焊接顺序

第三,单工位枕梁内焊缝自动焊程序编号及焊接位置说明。程序编号代表焊缝说明及焊接顺序:①A1-A9-B1-B8为枕梁与下盖板船型焊,胎位为45°倾斜,打底焊及覆盖层均有焊接寻位。②C1-C9-D1-D8为枕梁与下盖板船型焊,胎位为45°倾斜,打底焊及覆盖层均有焊接寻位。③E1-E6-F1-F6-G1-G6-H1-H6为补强板与下盖板平角焊,胎位水平,打底焊有焊接寻位,无覆盖层。④M1-1-M1-6-M2-1-M2-6--M3-1-M3-6-M4-1-M4-6为补强板与枕梁平角焊,胎位为90°垂直,打底焊有焊接寻位,无覆盖层。⑤M5-1-M5-6-M6-1-M6-6--M7-1-M7-6-M8-1-M8-6为补强板与枕梁平角焊,胎位为90°垂直,打底焊有焊接寻位,无覆盖层。具体如图2所示。

图2 枕梁内焊缝自动焊程序编号

3.3.4现车验证

使用枕梁内焊缝自动焊焊完现车后观察焊缝成形美观,焊缝尺寸符合标准要求;金相试样垂直于焊接方向取样,首先使用水砂纸打磨焊缝截面,然后抛光,其次使用混合型酸溶液在室温下腐蚀20~30s,最后在Zeiss-AIM光学显微镜下观察焊缝金相组织形貌,焊缝整体成形美观,未见裂纹和明显的夹渣等焊接缺陷;焊缝微观组织显微组织中未见微裂纹及其他缺陷,焊缝组织较为致密,呈枝晶状,焊接效果良好;拉伸试验结果显示抗拉强度均超过269.5MPa,满足标准要求;焊接接头试样侧弯达到180°时均完好,表明接头的弯曲性能均达到相关标准的要求。

结语

通过对枕梁结构及前期枕梁内焊缝焊条电弧焊接工艺研究,最终确定了枕梁内焊缝自动焊的焊接工艺:焊前采用样板安装保证安装精度,焊接工装设置端部及侧面定位块方便机器人找点,工装同时设置合理的刚性固定装置控制焊接变形,双工位焊接兼顾焊接质量及工作效率,制定合理的单个枕梁焊接顺序控制焊接变形,不仅枕梁内焊缝自动焊焊缝成形美观,焊接性能满足试验要求,焊接质量高,而且操作简单,达到了预期目标。

参考文献

[1]丛阳.铝合金牵引梁焊接常见缺陷及预防措施[J].冶金管理,2018(12S):11-12.

[2]胡继军,李凌.高速动力集中型动车组动力车枕梁组焊工艺分析[J].技术与市场,2018,25(5):69-70.

[3]李金龙,焦锐,胡伟.铝合金城际动车底架枕梁垫板焊接裂纹控制[J].金属加工:热加工,2021(5):77-78.