胜利石油管理局有限公司党校(培训中心)

摘要:游梁式抽油机是当前石油开采中最常见的抽油机,因具有结构简单、性能可靠、操作方便等特点,被广泛应用于原油生产实际中,但因抽油机长期暴露于野外运行,其构件容易锈蚀,影响抽油机的安全运行性能。本文主要阐述了游梁式抽油机死刹凸块安全摘除装置的设计原理结构,以及应用分析,为游梁式抽油机的安全运行提供一定的理论实践支撑。

关键词: 游梁式抽油机;死刹凸块;摘除装置;研制应用

在游梁式抽油机的运行结构中,刹车机构是十分重要的安全部件,在井口故障检修、油井功图测试、井下作业等工作需要时,必须启用抽油机的刹车机构,以此保证人员安全和油井设施安全。如果抽油机的刹车机构一旦失灵就有可能带来安全事故。因此,在抽油机的刹车机构失灵状况下,必须采用有效的工具和办法解决,让抽油机的刹车机构能够发挥应有作用,保证人员安全和油井设施安全。

1游梁式抽油机刹车失效的原因及改进的必要性

游梁式抽油机刹车机构主要由连杆、连扳、刹车轮、刹车片、刹车箍等部件构成。工作时,主要是通过拉动把手,经过连杆和连扳的带动传递,使得刹车箍的刹车片贴紧刹车轮,在摩擦力的作用让刹车轮减速,实现刹车目的。然而,当剎车用的死刹凸块被刹车轴毂的凹槽顶住时,剎车的性能就失效,需要操作人员登高作业,并采用撬杠撬动死刹凸块,将凸块从刹车轴毂中的凹槽慢慢撬出。在这一登高作业过程中,有时需要吊车的配合操作人员作业,将接近10砘的驴头吊起将死刹解锁,安全风险大,操作人员登高用撬杠将死刹凸块取出的成功率也不高,亟需对游梁式抽油机的刹车机构进行改进设计。

2游梁式抽油机的死刹凸块安全摘除装置的设计构思

对于游梁式抽油机来说,游梁的死刹装置安装在抽油机动力的输入端,由刹车的刹把件、刹车刹把的支撑件、刹车的水平连杆件、刹车连杆的支撑件、刹车的垂直连杆件、刹车的抱鼓件等构件组成,并构成一个手动连杆刹车系统。在操作刹车中,如果死刹的凸块被刹车的轴毂凹槽顶住,需要将凸块从轴毂的凹槽取出来,并必须具备两个方面的条件,一方面必须将曲轴箱动力轮反面转动一定的角度,让死刹的凸块慢慢地偏离轴毂的凹槽,消除凸块与轴毂凹槽之间的压力。另一方面需要一个凸块的垂直拉力,并维持一定的时间,便于死刹的凸块从槽毂的凹槽中取。

按照凸块的取出需要一个垂直向上的拉力,死刹凸块取出装置可以由一个固定件上安装拉簧、螺栓等构件组成,应用旋转螺栓可以让拉簧产生一种作用于死刹凸块的垂直向上拉力。当反向转动抽油机曲轴箱时,死刹凸块在拉簧的垂直拉力的作用下可以脱离刹车槽毂的凹槽,从而达到取出的目的。

3死刹凸块安全摘除装置的建模及安装

3.1死刹凸块安全摘除装置的建模

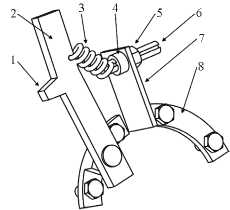

游梁式抽油机死刹凸块安全摘除装置的设计必须着眼于加工方便,有利于安装和操作。死刹凸块安全摘除装置的建模(如,图1所示)

图1死刹凸块安全摘除装置建模结构图

在图1中,1是凸块,2是保险爪,3是拉簧,4是固定贝母,5是螺母,6是带键槽的螺杆,7是带孔的支撑板,8是支撑板座,并构成一套完整的抽油机曲输箱应用装置,用于死刹凸块安全摘除。

这一装置的安装设计构思:将保险爪的臂孔与拉簧连接起来,由于带有键槽的螺杆头部有一孔洞,而螺杆的另一端头却无孔洞,便于拉簧与带键槽的螺杆之间的连接。另外,由于内孔固定贝母带有定位键与带孔的支撑板上孔洞同轴,并且是固定贝母焊接在带孔的支撑板上面,将技撑板座固定在抽油机变速箱的轴盖板上,能够让带键槽的螺杆准确穿入固定贝母,并从带孔的支撑板上伸出,螺母可以旋入带键槽的螺杆。

3.2死刹凸块安全摘除装置的具体安装

由于游梁式抽油机的变速箱是金属圆弧型的壳体状结构,不利用打孔或其他类型的加工,但是,变速箱的输入端封盖的原有孔洞有 8条螺栓,有利于死刹凸块安全摘除装置的固定。因此,这一装置的固定钣件可以采用月牙式的结构,在这一月牙式的结构上折叠一个支撑板,可以使原来的变速箱金属壳体结构得到充分地利用,不需要进行改动。与此同时,死刹凸块安全摘除装置可以制作成可拆装的移动式机构(如图2所示)。

图2死刹凸块安全摘除装置安装示意图

在图2中,1为曲轴箱的动力输入端,2为刹车的轴毂凹槽,3为抽油机变速箱的输入端封盖。在抽油机的操作中,如果抽油机死刹凸块被刹车轴毂的凹槽顶死,就可以将死刹凸块安全摘除装置安装在变速箱上,并在其输入端封盖的孔洞上进行固定,在对死刹凸块解锁后,可以对这一装置进行拆卸,让抽油机恢复原有的结构。

3.3死刹凸块安全摘除装置的制作要求

游梁式抽油机死刹凸块安全摘除装置在制作中要多方面考虑受力状况,尤其要考虑拉簧的拉力,以及带孔支撑板能够承受的最大拉力。由于抽油机死刹的保险爪臂其整体重量在2kg以内,当刹车的凸块与槽毂凹槽之间压力消除之时,必须保证死刹保险爪臂能够被拉簧拉动,这于拉力应该是保险爪臂整体重量的2.5 倍以上。

在拉簧的选取方面,应该充分考虑拉簧的材质、自由 度、螺径等要素,同时,也要考虑带键槽螺杆的长度,让其便于调节拉簧的拉力。在当前的工艺水节下,拉簧材质一般采用碳素弹簧钢丝,其表面要进行氧化处理,拉簧材料的直径以1~2mm为宜,自由长度为17.5mm,对旋向可以不作要求。带孔的支撑板可以采用3mm普通45号钢板,应该进行切相应的切割后作折弯处理,对于应力比较集中的钣金直角处应该通过加焊增加强度,并达到拉簧的最大拉力的3.5 倍以上。

3死刹凸块安全摘除装置的实例应用

某油田Y8区块是一个老区,开发时间长,采抽设备老化严重,游梁式抽油机死刹凸块被刹车轴毂凹槽顶住的现象比较普遍,从2015年至2019年5年间发此类故障的次数分别为11次、12次、14次、14、16,年平均13.4井次,出了逐年上升的趋势,在死刹凸块摘出中投入的吊车成本、维修占井时间逐年增加,自从死刹凸块安全摘除装置研制成功并应用后这一难题得到了有效解决。其应用实例如下:

Y8-7井位于Y8区块,在2019年曾经发生过死刹凸块卡死故障,给停井作业带来极大影响,在将凸块从抽油机的槽毂凹槽取除中,分别在动用吊车配合的情况下耗时近4个小时。从2020年开始,在该井遇到死刹的凸块卡死故障后,采取死刹凸块安全摘除装置的方法取除,通过安装该装置,拧紧螺母,拉紧拉簧,对电动机的供电相位倒相,点启抽油机,让抽油机皮带轮反向转动一个下,在拉簧作用力下死刹凸块槽毂凹槽自动弹出,从死刹凸块安全摘除装置死刹凸块取出仅用0.3小时,死刹凸块安全摘除成功率100%。

应该效果分析:某油田Y8区块年平均发生死刹凸块卡死故障13.4井次,采用死刹凸块安全摘除装置处理死刹凸块被刹车轴毂凹槽顶住故障,每年可以减少单井停井时间13.4×3.7=49.85小时,节约吊车工作时间13.4×4=53.6小时。更最重要的成效:一是减少了操作人员登高作业时间、减少了吊车作业的台次,降低了安全风险,可以节约一定的成本,降低劳动强度。二是由于处理故障的停井时间减少,可以减少因地层油稠、出砂而导致的“躺井”现象发生。三是该装置结构轻便,便于携带,操作简单,具有极好的应用价值。

4结束语

死刹凸块安全摘除装置无法是从节约采油成本,减轻操作人员的劳动强度,还是从降低安全风险,轻减躺井发生考虑,均具有极好的应用推广价值,但是,在实际操作中需要人工对电机换相操作,需要设计一个自动换相控制电路提高操作的稳定性,这也是未来改进的一个努力方向。

参考文献:

[1]张微.提高游梁式抽油机系统效率的措施[J].化学工程与装备. 2021(10):95-96.

[2]辛健.游梁式抽油机游梁的优化设计 辛健[J].机械管理开发.2021(05):76-77.

[3]孟晓磊.游梁式抽油机游梁焊接的变形控制技术[J] .中国设备工程.2020(09):67-68.