中晶 -沙钢项目部 江苏张家港 215625 中晶(上海)环境管理有限公司 上海 20000

摘要:本研究概括分析了在钢铁行业环保超低排放改造趋势下烟气治理的现状,首先介绍了FOSS+SDA的工艺流程和系统构成,其次分析总结了FOSS工艺在与烧结机SDA系统的改造调试过程中遇到的问题和解决的措施。

关键词:FOSS技术;SDA系统;烧结机;超低排放

0 引 言

近年来,钢铁行业已经全面进入烟气超低排放改革阶段,各企业实施了一系列的节能减排改造项目,但其排放总量仍然居高不下。2017年我国钢铁行业S02,NO,以及粉尘的排放总量为106万吨、172万吨以及281万吨,分别占全国主要污染物排放总量的7%、10%和20%左右,钢铁行业主要污染物排放量已成为工业污染中最大的污染物排放来源。“十三五”以来,从中央到地方出台了一系列有力举措,推动钢铁行业全流程超低排放,是钢铁行业打赢污染防治攻坚战的关键,钢铁行业超低排放的实施将会显著改善空气质量。

钢铁行业涉及多个工序的组合,但缺乏成熟的技术路线,这样会带来许多新的挑战。以烧结姻气脱硫SDA半干法工艺为列,虽然经过长时间证明在烧结脱硫污染物减排中有不错的效果,但并不能稳定达到超低排放要求,且没有脱硝系统。另外,大部分企业现有的环保设备在升级改造过程中, 受场地限制等问题,无法通过升级改造达标,甚至面临着环保设备的淘汰,这也大大增加了企业的环保成本,从另一个角度限制了超低排放的实施。

1 系统概述

张家港宏昌钢板有限公司8号烧结机建设规模为1台400m2烧结机,年产烧结矿411.84万t/a,烧结机利用系数1.301/(m2-h),最大利用系数为1.501/(m2h),主机作业率90.49%。脱硫系统建设于2012年,采用SDA旋转喷雾干燥半干法脱硫工艺,烟气污染物排放控制指标为:SO2排放小于180m/Nm3、 NOx排放小于280mg/Nm3、粉尘排放小于10mg/Nm3。根据 2019年4月生态环境部等五部委日前联合印发《关于推进实施钢铁行业超低排放的意见》,到2020年底前,重点区域钢铁企业超低排放改造取得明显进展,力争60%左右的钢铁产能企业完成超低排放改造;到2025年底前,重点区域钢铁企业基本完成环保改造,力争80%以上比例的钢铁产能企业达到超低排放要求,现有设备无法满足超低排放标准。

根据国家环保部《钢铁烧结、球团工业大气污染物排放标准》的相关要求,中晶环境科技有限公司于2019年展开对张家港宏昌钢板有限公司烧结厂8#400m2烧结烟气综合治理提升改造相关工作。改造提升范围包括:新增FOSS脱硝系统,改造布袋除尘系统,优化现有SDA脱硫系统。要求改造完成后污染物排放标准满足超低排放指标,即SO2排放小于30m/Nm3、NOx排放小于45mg/Nm3、粉尘排放小于8mg/Nm3。

2 系统简介

2.1 脱硫系统

脱硫系统是采用NIRO-SDA工艺,主要有吸收剂制备系统、雾化器干燥吸收系统、副产物再循环系统及辅助系统组成,配备两台增压风机和一套布袋除尘系统。

2.2 脱硝系统

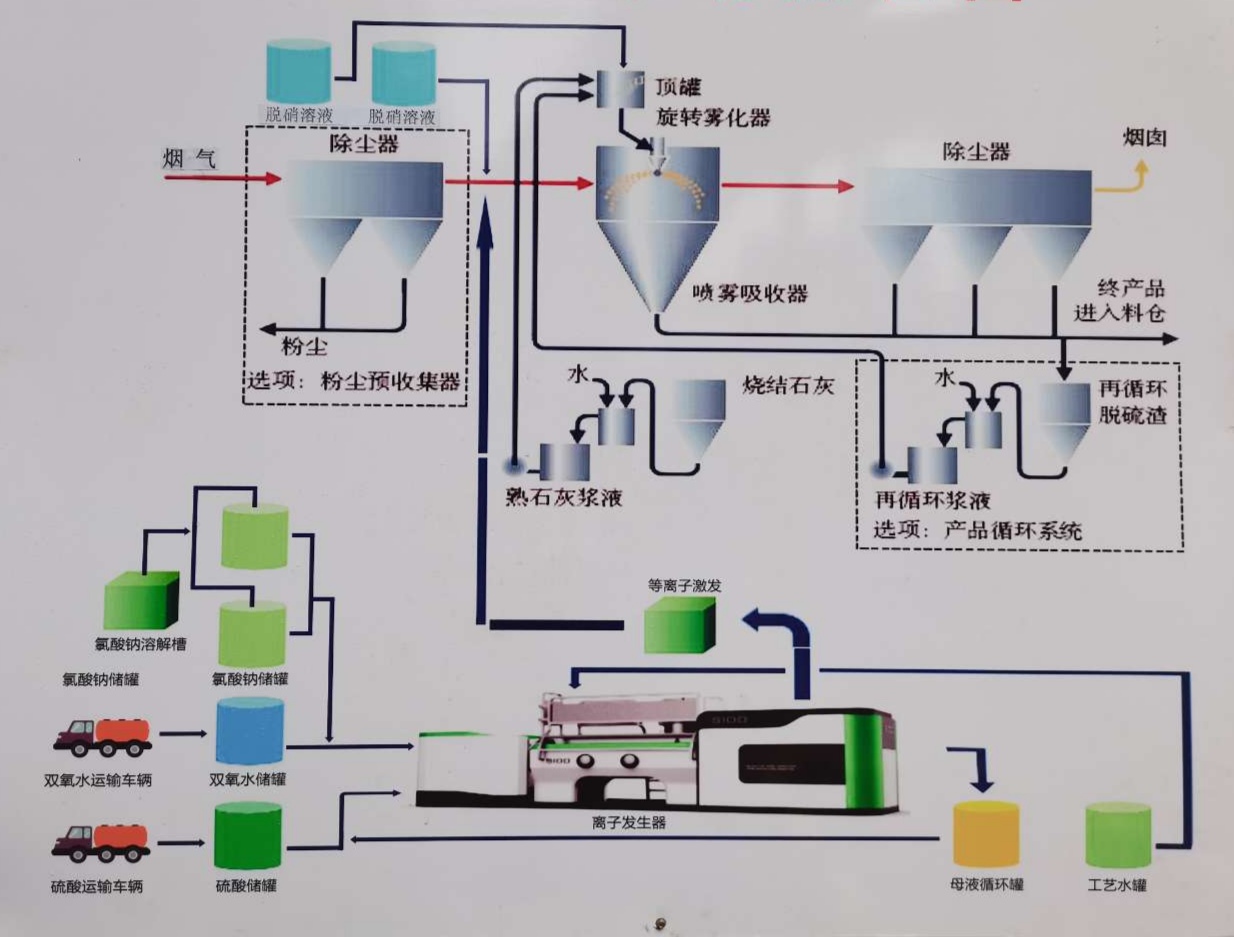

脱硝系统采用FOSS-D脱硫脱硝除尘一体化技术,该系统主要有离子发生器、烟道氧化系统构成,结合原SDA脱硫系统、除尘系统达到超低排放。其原理是通过多种简单的化学物质发生反应生成具有氧化性的气体,并在脉冲低电压的作用下产生电离离子,经过空气稀释送入原烟道,在原烟气进入SDA塔以前完成氧化反应,将原烟气中的NO氧化为NO2,该离子对NO和SO2的氧化具有选择性,先氧化NO,过量后才会氧化SO2,被氧化的NO2随烟气进入SDA吸收塔,在塔内与二氧化硫同时被钙基脱硫剂吸收,雾化浆液在高温烟气中失水变为粉态随烟气进入布袋除尘器,经过除尘后的净烟气经风机通过烟囱排放。

本工艺是FOSS+SDA系统的第一次工程实践。工艺流程图:

图1 脱硝系统工艺流程图

3 调试期间问题分析及措施

作为首台FOSS+SDA脱硫脱硝系统超低排放工艺应用实践,理论技术已得到验证,但实际运行过程中仍面临诸多问题,在公司各级领导的大力支持下,通过在长达9个月的摸索调试、创新优化,完成了系统稳定达标运行。并总结出大量运行经验,在此对调试过程中暴露的主要问题进行分析总结。

3.1 系统氧化效果

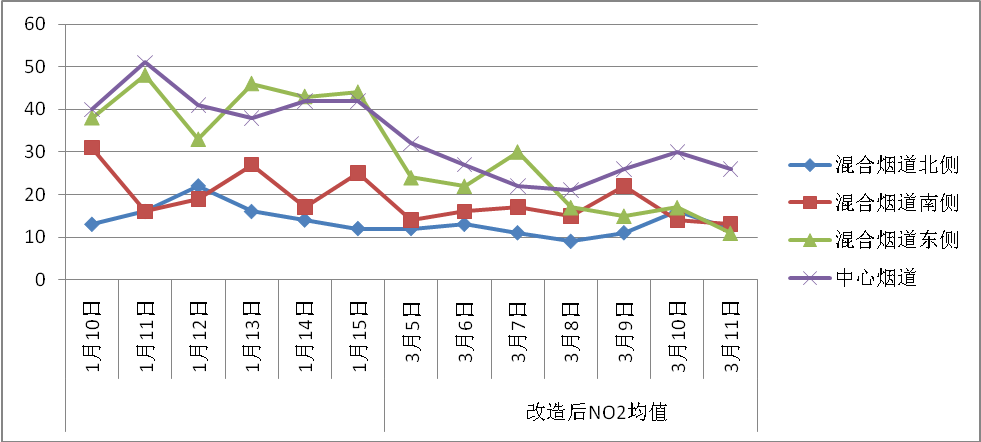

系统调试初期,出口数据极不稳定,根据出口数据显示,NO含量较高。FOSS工艺系统的氧化效果是实现超低排放的基本因素,对氧化段进行重点检测,并调整不同运方检查氧化效果发现,垂直烟道一侧和中心烟道的氧化效果最差,通过理论分析和模拟试验得出结论,由于#2水平烟道过短,烟气流速过快造成氧化不充足,针对此种情况,对分散管进行了重新布置,增加了#2水平烟道的氧化介质供给量,同时,为了防止分散管后端氧化效果降低,对混合烟道的分散管分布有原来的11根一截为二,改为对插式22根,并相互交错,确保原烟气与氧化介质的饱和接触。

表1 分散管整改前后氧化效果对比

取样点位置 | 改造前NO2均值 | 改造后NO2均值 | 提高率 | |||||||||||||

混合烟道 | 北侧 | 15 | 13 | 16 | 22 | 16 | 14 | 12 | 12 | 13 | 11 | 9 | 11 | 16 | 12 | 22% |

南侧 | 22 | 31 | 16 | 19 | 27 | 17 | 25 | 14 | 16 | 17 | 15 | 22 | 14 | 13 | 29% | |

东侧 | 45 | 38 | 48 | 33 | 46 | 43 | 44 | 24 | 22 | 30 | 17 | 15 | 17 | 11 | 54% | |

中心烟道 | 47 | 40 | 51 | 41 | 38 | 42 | 42 | 32 | 27 | 22 | 19 | 26 | 30 | 35 | 37% | |

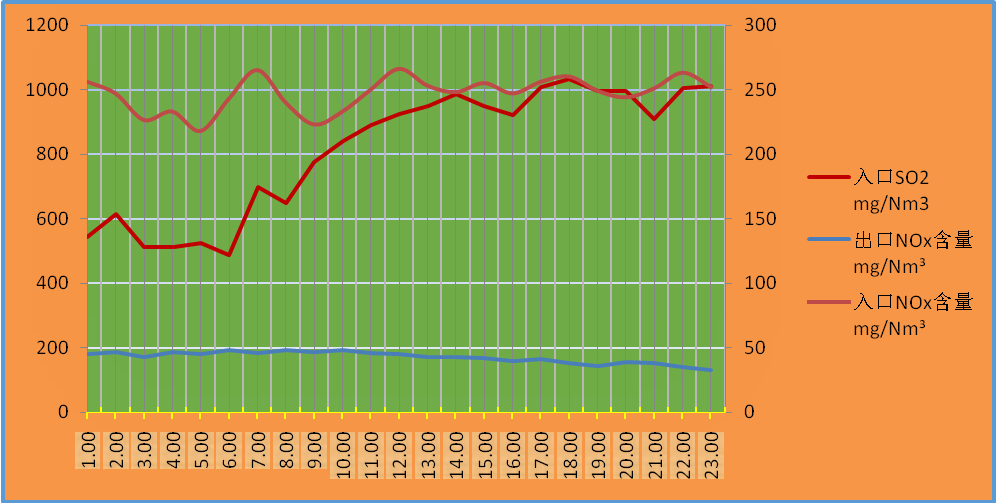

图2 氧化段改造前后数据对比

通过氧化段改造前后数据对比发现,改造后不同位置氧化效率均有明显提高,,氧化效率达到90%以上,满足系统氧化需求。

3.2 吸收剂

吸收剂作为脱硫脱硝系统的关键因素,根据FOSS+SDA系统反应机理,原SDA系统的喷浆量和雾化效果是满足系统需求,但是调试期间频繁出现吸收情况不稳定的情况,且提高总喷浆量的过程中,吸收效果明显提高,对这种情况,我们调试前期调整浆液密度,提高吸收剂的供给,但效果不明显,且造成雾化器堵塞等其他问题。后期通过更换高品质的吸收剂,有效含钙量80%左右的200目过筛率,换成含钙量90%以上,过筛滤不低于250目的氧化钙,通过不同工况下的出口数据显示,更换后效果明显。

表2 各工况下各参数控制范围

脱硫剂规格 | 入口NOX mg/m3 | 石灰浆 液量m3/h | 石灰浆液密度kg/m3 | 总浆量m3/h | 出口NOX mg/m3 |

CAO≥80 200目以上 | 200-250 | 20-25 | 1120-1125 | ≥30 | 40-45 |

250-300 | 25-30 | 1125-1130 | ≥35 | ≥45 | |

300-350 | ≥30 | 1130 | ≥40 | ≥50 | |

CAO≥90 250目以上 | 200-250 | 15-18 | 1115-1120 | ≥25 | 35-45 |

250-300 | 18-23 | 1120-1125 | ≥30 | 40-45 | |

300-350 | 23-28 | 1125-1130 | 30-40 | ≤50 |

通过脱硫剂更换前后出口数据对比发现,高品质氧化钙脱硝效率明显要高。使用原脱硫剂时,浆液密度偏大,即容易造成雾化器喷嘴堵塞,过高又会影响雾化效果;雾化器喷浆量大,造成出口温度偏低,不利于除尘系统运行;入口氮氧化物高于300mg/m3时,出口数据很难稳定达标排放。

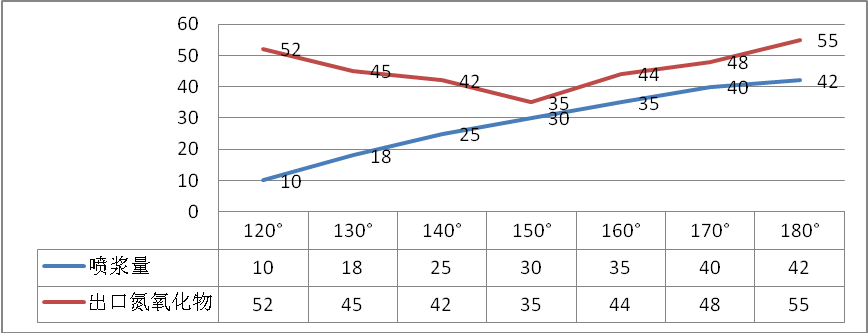

3.3 温度对系统的影响

因SDA系统脱硫塔出口烟气温度不低于90oC,才能确保下游设备不结垢及除尘系统的稳定。但FOSS系统的氧化剂在温度长时间高于150oC是容易发生分解,原烟气温度过高反而不利于氧化效果,烧结原烟气温度基本范围在130-180oC之间,为了达到最佳反应效果,适应烧结的复杂工况,经过不断摸索试验,发现脱硫塔入口温度控制在138-150oC之间效果最佳。如图:

图3 脱硫塔入口温度与喷浆量、氮氧化物的关系

通过上图,在同样满足脱硫塔出口烟气温度满足90°以上时,烟气温度过高与过低都不能达到最佳反应效果,最佳温度范围与烧结工况有偏差,特别是高温工况。因此,需要对脱硫塔入口烟气温度可调可控。通过改造,在原烟气入口位置增加一套减温喷淋装置,温度超出范围后进行喷水降温;温度下限值跟烧结正常运行下限偏差不大,可通过调整浆液密度和温度进行微调,可以满足脱硫塔出口温度的要求。

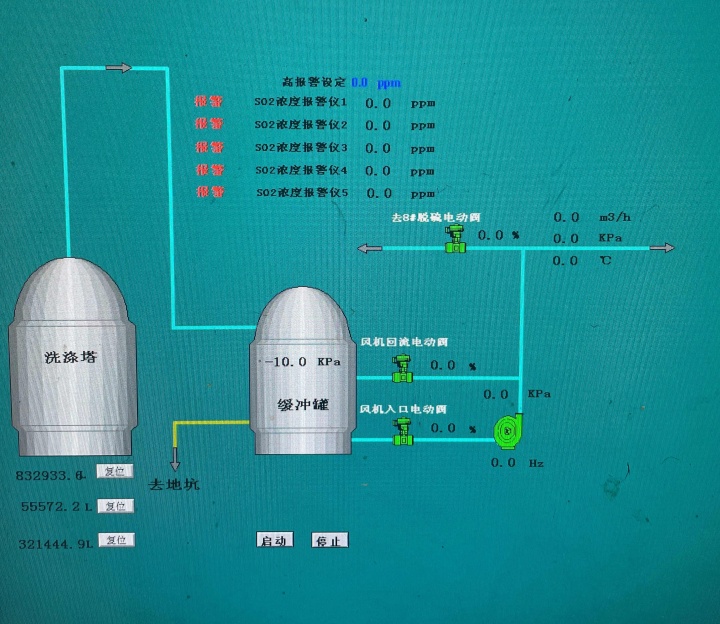

3.4 系统对硫氮比的要求

根据FOSS+SDA脱硫脱硝工艺的反应机理,亚硫酸根离子参与并促进吸收反应,原烟气中的NO和SO2的比例不同,脱硝效率不同,特别是对对NO2的吸收尤为明显。经过长时间实验效果和数据分析,当N/S满足1/3--1/4之间是效果最佳,。但是受限于烧结原料和工况的影响,很难长时间维持在此范围内,对此我们利用临近的制酸系统,在SO2输送管道上增加缓冲罐、提硫风机及管道。当入口烟气N/S较低时,利用提硫风机将SO2气体抽取一定量到烧结风机出口,用于提高氮硫比,满足系统反应需要,并适应烧结机多种复杂工况。如图:

图4 系统反应硫氮比的影响

表5 不同氮硫比时的运行数据(8月1日运行数据)

如上图所示,8月1日上午9时启动提流风机后,原烟气SO2上涨明显,同步脱硫效率有明显提升。

3.5 黄烟问题

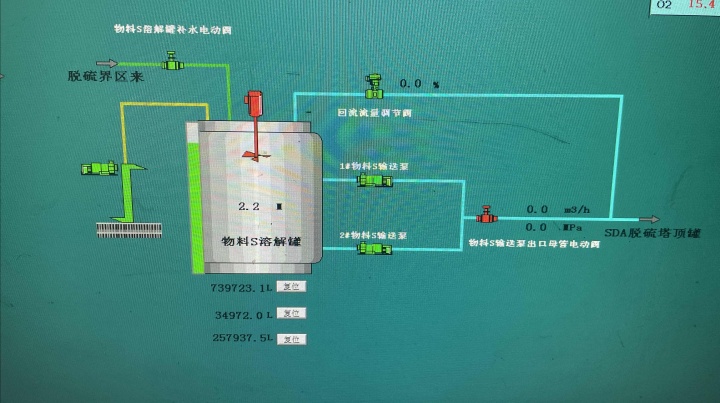

氧化脱硝工艺普遍存在吸收不及时造成烟气中NO2偏高,特别是在系统启停过程中,由于工况变化大,造成调整不及时而出现黄烟现象,针对这种情况,专门增设了黄烟消除系统,利用公司自行研发的黄烟消除剂,溶解后通过单独供料系统均匀进入顶罐,混入浆液参与反应,彻底消除黄烟现象的发生,确保系统任何工况下的达标排放。如图:

图6 氧化脱硝黄烟消除工艺

4 调试成果

沙钢#8烧结FOSS+SDA工艺烟气超低排放经过调试后,实现连续168小时超低排放,顺利通过环保部门实测验收,也标志着FOSS+SDA脱硫脱硝工艺在大型烧结烟气处理方面取得突破性成功。自2020年9月调试结束后,系统运行稳定,NOX超低排放达标率达到95%以上,SO2和粉尘达标率达到100%。在满足超低排放基础上,避免了氧化脱硝工艺的普遍存在的黄烟问题。

5 结语

沙钢#8烧结FOSS+SDA工艺烟气超低排放项目成功改造,具有重大意义,为钢铁行业在烧结烟气SDA半干法工艺超低排放提供了一种新的技术路线。本工艺改造费用小,建设周期短,占地面积小,安装灵活,而又消除了现有氧化脱硝工艺存在的缺陷,非常适合旧烧结机SDA脱硫系统的超低排放改造。

[1]贺克斌.打赢蓝天保卫战需要加快钢铁行业超低排放改造.中国环境报,2019(5).

[2]秦峰.烧结烟气联合脱硫脱硝技术的探讨与选择 中国水运 2015.

[3]樊响 邓志鹏.超低排放条件下的烧结烟气脱硫脱硝技术探讨 山西冶金 2020(4).

[4]江赤光.福斯近零排放技术在钢铁企业的应用聚焦蓝天保卫战 2019(6).

[5]刑奕 张文伯 苏伟 温维 赵秀娟 于敬校.中国行业超低排放之路 工程科学学报 2021(1).