海军装备部,陕西 西安 710021

摘要:本文对具有空心薄壁多通道管状、变截面结构的航空发动机用油路喷嘴的精密铸造工艺进行了研究。研究表明:复杂结构薄壁且具有多通道的精密结构件的内腔通道可采用陶瓷型芯形成,在陶瓷型芯压制时可采用一次整体成型技术方案,此方法可简化工艺,避免陶瓷型芯的装配;同时,通过合理设置浇注系统及铸件在模组中的位置,可实现每模组四个铸件蜡模的组合,满足多铸件一次性浇注要求;在合适的凝固工艺参数条件下,完成铸件的试制,有效解决了铸件壁厚精度及冶金质量控制的难题,为此类铸件的批产积累了生产经验。

关键词:喷嘴;空心;尺寸;壁厚;热结;补缩

引言

热端零部件的设计和制造是航空发动机的核心技术,直接关系到发动机的性能、寿命及可靠性等技术要求。近年来,我国航空发动机行业得到了大力发展,随着型号发动机的研制,出现了多种新型结构的热端紧密铸件,此类铸件具有空间结构复杂,精度及冶金质量要求高等特点,对铸造工艺提出了严峻的挑战。喷嘴是航空发动机热端燃烧室的核心部件,其作为油路管道是保证发动机持续可靠工作的关键。本文就某型发动机上的复杂空心薄壁喷嘴精铸件工艺进行了研究,对研制中的型芯结构设计、浇注系统设计、凝固工艺进行了系统研究,针对铸件的结构突变问题、壁厚控制、冶金质量进行了技术改进,解决了此精铸件的关键工艺问题,在同类铸件得到应用。

1铸件结构及工艺难点

某航空发动机用喷嘴为ZG1Cr18Ni9Ti不锈钢熔模精密铸造的无余量管状铸件毛坯,它具有优良的抗氧化性,具有良好的延性和韧性以及冲压性和拉伸性能,并且可焊性好,主要用作发动机燃油管道、喷管以及潮湿介质中工作的零件和焊接件[1]。

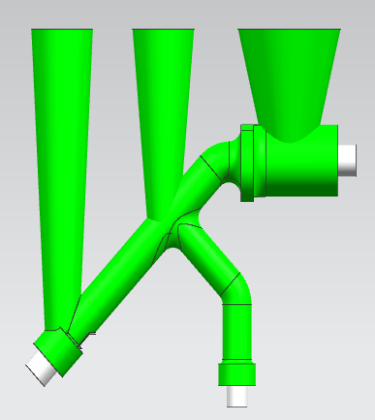

此铸件具有喷嘴头部与管路转接处结构突变、空心薄壁、管路连接部位复杂的结构特征,铸件重量为0.075Kg, 最大壁厚为3.0mm,最小壁厚为0.8mm,其基本结构如图1所示。按照HB5430-2011(航空用不锈钢耐热钢熔模铸件规范)B级要求:表面平整光滑,无裂纹、无铸瘤、夹渣、气孔等缺陷,内部组织不允许出现疏松、缩孔等缺陷。

图1 喷嘴结构示意图 图2陶芯实物示意图

由于该铸件具有交叉相通的细长内腔,因此内腔需要采用陶瓷型芯成型,陶瓷型芯结构以及如何在模壳中准确定位是保证铸件壁厚精度的主要难点。同时,此铸件存在热结孤立且分散,因而浇注系统不易设计、顺序凝固难以控制、易产生缩松缺陷等工艺难题。具体体现在:其一,铸件的支撑管与主管交接处有局部热结,此区域不利于顺序凝固,极易产生缩松和裂纹;其二,喷头和管路转接处壁厚由3mm减小到0.8mm,横截面积突变,增加了铸造工艺难度;其三,铸件的薄壁管路补缩困难,如铸造工艺设置不合理,则易产生缩松、冷隔、欠铸等缺陷。

2制造工艺

2.1型芯工艺

由于该铸件内腔细长且具有交叉、直径不等的结构特点,因此对型芯高温强度、高温挠度和化学稳定性提出了更高的要求,故试验选取氧化锆、氧化铝、氧化铬为矿化剂的硅基陶瓷型芯,按精铸结构件型芯制造工艺进行配料和烧结。通过工艺试验,研究了料浆温度、模板温度、注射压力及保压时间的影响,最终确定了陶瓷型芯制造工艺如下:料浆温度为90~115℃,注射压力为4~6Mpa,保压时间为20~30S。所制陶芯成品如图2所示。

2.2制模工艺

该铸件蜡模压型阶段主要是通过调整型芯在蜡模模具中的定位,确保叶片在蜡模阶段壁厚符合铸件壁厚要求。蜡模压型时采用一端固定,两点自由的定位方式压制蜡模,通过X射线检测蜡模陶瓷芯型,监控壁厚。

改进前,X光检验发现局部壁薄偏移,均在蜡模的厚大部位一侧向下偏移,如图3(a)所示。

改进后,对于壁厚不均的局部区域,在其对应部位陶瓷芯型处增加与壁厚等厚的塑料芯撑作为支撑,保证型芯位置准确,保证整个蜡模铸件的壁厚是均匀,如图3(b)所示。

(a)壁厚改进前 (b)壁厚改进后

图3壁厚改进前、后射线示意图

2.3浇注系统设计

浇注系统设计的要点是确定适合的浇冒口位置及尺寸,满足补缩要求,以保证铸件凝固过程中能够顺序凝固,以解决减少铸件缩松等缺陷的目的。

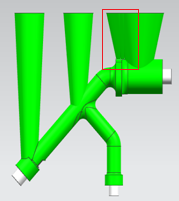

该铸件尺寸较小,结构复杂,存在薄厚不均的区域。为保证铸件质量,消除缩孔、疏松等内部组织缺陷,浇注系统采用顶注式浇注系统,如图4所示。

(a)改进前 (b)改进后 (a)浇注温度1580℃ (b)浇注温度1550℃

图4蜡模组合示意图 图5铸件实物

改进前,铸件X光检验发现壁薄与厚大部位的连接处存在疏松缺陷,如图4(a)所示,该位置为铸件的热结部位

[2],在凝固过程中最后凝固,不能得到金属液的及时补缩而形成疏松。

改进后,在靠近铸件疏松的厚大部位增大内浇口,如图4(b)所示,以改进铸件局部结构,调整凝固温度场,减少热结,使得铸件在凝固过程中按顺序凝固,从而有效的防止了疏松的形成。

2.4型壳工艺

该铸件型壳采用硅溶胶为粘结剂,面层采用锆砂,背层采用上店砂,在试制初期型壳出现漏壳问题,分析原因主要为铸件尖角处涂料涂挂性不好,挂砂难度大,致使型壳在该处最薄,强度低,在金属液的冲击下开裂。针对这一问题,一方面我们对蜡模棱角处进行了改进,防止出现尖边、圆角;另一方面我们通过调整配料参数。最终解决了漏壳问题。

2.5浇注工艺

铸件浇注采用合金为ZG1Cr18Ni9Ti不锈钢合金,采用箱式电炉对型壳焙烧,温度1080℃,保温2h,采用中频翻转炉浇注,浇注温度分别为1580℃和1550℃,铸型冷却后进行切割去除冒口取出铸件,脱芯后进行冶金、尺寸、外观检测等。

浇注温度在1580℃时,铸件表面产生细小麻点,外观不符合铸件表面质量要求,经分析认为浇注温度过高,合金中活性高的元素与型壳表面发生局部化学反应导致铸件表面产生麻点;浇注温度在1550℃时,铸件表面质量光洁,符合验收标准要求。铸件外观如图5所示。

3结论

(1)复杂空心薄壁喷嘴可采用精密熔模铸造工艺实现铸件生产,在喷嘴熔模铸造时,型芯结构设计应综合考虑铸造工艺、铸件尺寸公差等因素,这样既可符合设计图及铸件图的尺寸要求,有满足熔模铸造工艺特点,为复杂空心薄壁喷嘴研制提供技术支持;

(2)蜡模压型时通过采用芯撑调整壁厚的方法,可解决偏芯,保证铸件壁厚;通过芯头带蜡帽及涂刷自由端漆的方法为陶芯在高温下提供收缩空间,解决断芯问题;

(3)在铸件的机加工面上增加工艺补贴可改进铸件局部结构,力求铸件壁厚均匀,减少热结,使得铸件在凝固过程中按顺序凝固,从而有效的防止了缩孔的形成;类似耐热不锈钢合金采用硅溶胶型壳浇注时,浇注温度过高(1580℃)铸件表面产生麻点,合适的浇注温度为1550℃。

参考文献:

[1]吴亚夫等.一种不锈钢喷管铸件的熔模精密铸造工艺[J].铸造,2015,64,11:1059

[2]毛进学. 球铁后盖铸件缩孔缺陷的消除措施[J].现代铸铁,2011,02:73