宝武装备智能科技 有限 公司 , 上海 201900

摘要:在工业领域,机械设备是其重要组成部分。为了保障设备运行平稳、可靠,我们开展设备维护工作。振动是机械设备运行状态最直观的判定因素,振动控制问题一直是个重要并持续研究发展的课题。掌握设备机械振动的测试分析技术,可以有效改善设备的机械性能,通过振动分析能够对设备运行状态进行诊断评估、预判设备是否存在故障、分析引起故障的原因及提出维护或维修的解决方案。

关键词:振动分析、频率、幅值、啮合频率、轴承故障频率

前言

机械设备在正常运行状态下,可以从温度、振动、扭矩、压力、润滑等多方面综合考虑设备状态,其中振动的幅值大小是比较直观并快速衡量设备状态的重要指标。在保证设备不停机状态下,测试其振动值大小,可以从数据上初步判定设备正常与否;根据数据分析其采集的信号,从中辨别信号中对设备造成异常影响的故障频率,判定故障产生的原因;根据故障原因,能够指导后续如何维护或维修来解决此类故障以恢复设备正常运行状态。

振动的原理

机械振动中最简单、最基础的振动为简谐振动。从物理学上研究:简谐振动是物体随时间按照正弦函数所变化的一种运动类型。从工业振动分析的角度考虑,振动三要素为:振幅、频率和相位。将振动的三要素与物理学统一研究来分析。振动位移的计算公式为:

x(t)=Acos(ωt+φ)

式中A为振幅,即测量物体偏离平衡位置的最大值;t为时间;ω为角频率;相位用φ表示,在运动状态,按初相位为0来计算。频率即为时间的倒数,即f=1/t。在工业应用中,振幅一般采用振动峰峰值来代表设备振动的大小。

振动速度的计算公式为:

dx/dt=ωAsin(ωt+φ+π/2)

振动速度一般采用速度有效值或速度RMS值来表示设备振动的大小。

振动加速度的计算公式为:

d2x/dt2=ω2Asin(ωt+φ+π)

从公式计算中可得出:加速度向量比速度向量超前90°,速度向量比位移向量超前90°,即表示加速度向量比位移向量超前180°。

振动分析

设备的振动不可能是由单一信号激发,是无数个不同类型、不同特征的信号糅合而成。为了更好地分析振动信号的特征,应用了数学上熟悉的傅里叶变换。将一个非简谐的周期振动分解为一系列的单一简谐振动的叠加;从信号特征考虑就是将一个动态信号从时间域变换到频率域来进行分析。

在工业设备振动信号分析中,使用振动测量仪、振动分析仪直接测量获得的振动信号是随时间变化的振动时域信号,频谱分析的概念为:将随时间变化的信号经傅里叶变换后转变成频域谱线图。在设备的故障分析中,不同的频谱代表了不同的意义:其中转频(即单位时间内完成周期性变化的次数)是分析设备故障最为重要的频率。转频的计算公式为:f=1/t=转速(转/分)/60

转频是振动分析中的基础计算频率,很多故障频率都是由转频计算得出。例如风机、泵的叶片通过频率为转频*叶片数;齿轮的啮合频率为转频*齿轮的齿数;轴承的故障频率为转频*轴承的故障频率系数等等。

分析中还会涉及到共振及临界转速的概念。共振是指设备振动所承受的激励频率与该设备的某阶固有频率相接近时,系统振动幅度有明显增大的现象。由于共振所造成的超量程的振动形式并不是设备某方面的部件异常造成,但设备长期处于此振动条件下会造成多方面的包括设备驱动部件(电机等)、固定部件(轴承、基础等)的异常,所以在设备运行时要尽量避开此范围;在不能避开的情况下,可以选择改变设备的基础等来改变设备的固有频率。

在振动分析技术中,除了基础的时域频域分析方法,还有多种手段可以进行特征量的提取分析:包括对数谱、倒谱、包络分析、小波变换、轴心轨迹等等,不同的分析方式可以指向不同的故障特征。

故障诊断技术

故障诊断技术就是通过振动分析技术,使用各种不同的分析手段从中抽丝剥茧找到设备异常振动的原因所在,定位故障部件,并能提出合理有效的解决方案,方便下一步对设备维护维修进行精准定位。

在振动分析技术中,对时频域的分析是最基础有效的分析方式,但是出现某些单一的故障频率时可能指向多种故障原因,需要通过其他的技术手段多方面分析才能精准定位。例如在工业中应用最为广泛的风机类设备,在振动值超标的情况下对振动信号进行频谱分析,发现频域中只存在单一的风机转频成分为主;在故障原因分析中存在此类故障的情况可能为风机转子不平衡、机组基础存在松动迹象、机组对中状态欠佳、转轴存在弯曲等等;要从这些原因中精准定位故障,可以手段有设备启停机测试、补录设备基础地脚振动、对两个旋转部件进行相位比较、轴心轨迹测试等等方式。

故障诊断技术的应用

结合诊断分析及故障诊断技术的手段在实际工作中的应用,将用实际案例的分析方式来展现目前故障诊断技术对设备从事后维修到现在预测性维修带来的变革。

4.1废气风机联轴器螺栓松动故障诊断

某冷轧厂酸再生废气风机采用变频电机,风机转速与工艺参数匹配,在线测试风机的振动值一直相对稳定。在某一天风机两个测点(在风机靠电机侧轴承及风机靠风机侧轴承两个轴承座进行振动测试)振动值有明显上升,两侧水平方向振动速度有效值从原先的5mm/s一路攀升至近30mm/s,风机靠电机侧轴承径向(垂直及水平方向)振动相当,两测点轴向速度有效值均在10mm/s左右。由于酸再生风机设备工艺需求容易在叶轮表面积垢,初步判定转子平衡不良可能。

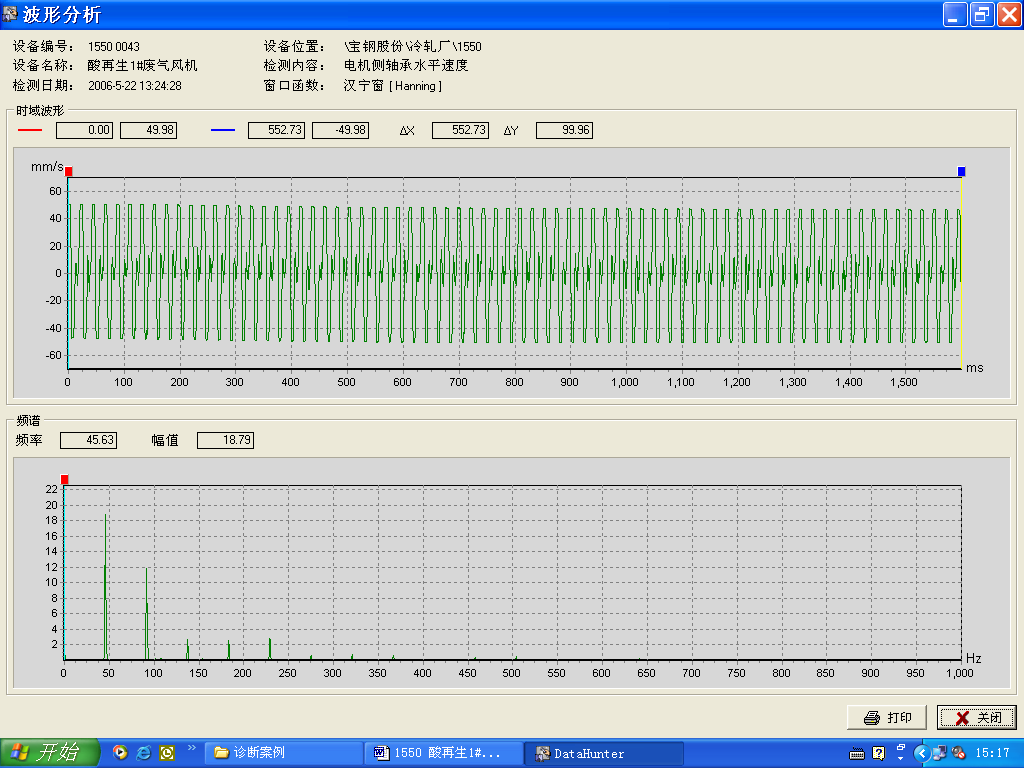

对采集的振动信号进行诊断分析:①各测点振动信号时域上为标准正弦波形式、频域上以风机转频及其2倍频为主(如图1所示),从两个主要能量中分析认为叶轮平衡及机组对中存在异常。②信号中多次谐频成分较为明显,表明由于设备高速运转,在机组对中已跑偏的前提下造成风机靠电机侧轴承间隙不良。③对设备两旋转件进行相位分析比对,联轴器两侧相位偏差严重,风机轴承座径向相位在正常偏差范围内,由此排除风机叶轮存在平衡异常的情况。

图1 酸再生风机时频谱分析

故障诊断定位:结合诊断分析认为酸再生废气风机整体存在严重不对中情况。该设备连接件采用弹性柱销联轴器,联轴器磨损、联轴器连接螺栓松动等都会造成机组对中跑偏。由于联轴器磨损是缓慢渐变,振动值是一个逐步上升的过程,此次振动值却是在短时间内瞬变,故精准定位为联轴器联接螺栓松动,建议立即停机检查机组联轴器螺栓。

现场根据故障诊断结论进行检修,确认未联轴器螺栓松动,及时紧固后设备振动值恢复正常。

4.2传动齿轮箱联轴器异常磨损故障

热镀锌机组包括退火炉退火、涂镀加锌、平整、拉升矫直等一系列工艺操作,其中任何一个步骤对最后的镀锌成品的质量都息息相关。热镀锌终冷系统是退火工艺中的收尾环节,保证带钢的表明温度能够满足下一步镀锌涂层的需求。在线测试中发现镀锌终冷导向辊传动齿轮箱各测点的振动速度有效值有逐步上升趋势,时域信号从刚开始无明显异常特征到后期有明显的周期性冲击存在。

对采集的振动信号进行诊断分析:①从传动齿轮箱各测点振动速度值来看,各测点振动速度值较大;在现场可听见有明显异音,齿轮箱输出轴较其他测点异音尤为明显,着重分析此测点轴承信号。②传动齿轮箱各测点速度频域无明显故障频率,且能量值较小;速度时域都存在间隔明显的周期性冲击成份,其冲击间隔与输出轴的转频相一致(图2所示)。③各测点的加速度频谱中,齿轮箱的齿轮啮合频率不明显,且能量值都较低,表明齿轮啮合处于正常状态。

图2 传动齿轮箱时频谱

故障诊断定位:各测点从振动信号上分析,没有明显的轴承异常、齿轮啮合不良及对中方面的异常故障频率出现,表明设备齿箱方面状态正常;结合齿轮箱输出传动侧异音明显,且信号上存在输出轴转频相一致的冲击信号,故设备故障判定为传动齿轮箱输出轴旋转部件配合间隙不良,建议立即检查输出轴联轴器。

现场根据诊断结论检查发现齿轮箱输出轴的万向轴有严重磨损,重新更换万向轴后设备振动恢复正常状态。

总结

从以上两个现场实际发生的故障中发现:两种不同类型的设备,振动的发展趋势不同,报警值的设置大小不同,诊断分析中频率成分不同,但最后导向的异常结论都是联轴器的异常。所以在实际的应用中,故障诊断分析需要集合各方面的设备信息,越是全面的信息,对精准定位故障原因越是有利。

诊断分析分析技术是对设备在运行状态下的振动信号采用多种手段进行频率成分的甄别及分析,故障诊断技术就是在诊断分析的基础上,根据设备不同异常表现出来的特征频率进行提取及综合分析,能够准确定位设备存在异常的部件或部位,指导现场进行准确维修。

工业的变革在逐步从设备的事后维修走向预知性维修,预知性维修就需要精确判断设备是否存在异常;从异常的程度辨别设备能够维持稳定运行还是需要进行维护检修;设备需要维修的前提下是否能够准确定位维修的部件及维修的内容;这些问题都是故障诊断技术的范畴。跟更深入的分析振动信号,并能根据分析提出明确的故障诊断内容,是一个需要深入学习、不断提高的课题。

参考文献:

[1]李欣业、张明路 《机械振动(第4版)》 清华大学出版社 2013.5

[2]德国西马力公司 《机械设备故障检测技术》 中国设备管理学会维修分会 2001.5

4