中石化仪征化纤有限责任公司 PTA部 江苏省 211900

摘要:氢气作为一种十分重要的工业原料和清洁能源,被广泛应用于石油化工、电子、冶金等行业。目前对苯二甲酸(PTA)装置中氢气的主要生产方法包括水电解制氢、甲醇制氢、天然气制氢等,伴随PTA产业的不断发展,对PTA装置能耗的要求也日益严格,需要通过氢气回收等方法降低装置能耗。

关键词:氢气;氢气回收

前言

传统PTA生产工艺中,对二甲苯(PX)被氧化成粗对苯二甲酸(CTA)后,再经加氢精制后去掉其中对羧基苯甲酸(4-CBA),获得较为纯净的PTA产品。加氢反应过程中,为保证4-CBA的转化率,需要加入氢气。加氢反应理论上消耗氢气约为0. 067 kg/t PTA,而实际生产过程中氢气的消耗约为0.36 kg/t PTA[1-2],大量未反应的氢气(约为加入量的75%)直接以废气方式排放,既不利于节能降耗又增加了安全隐患。经过半个多世纪的发展,氢气回收技术已经十分成熟,目前变压吸附技术是PTA装置回收氢气的主要方法。

1 变压吸附回收氢气简介

1.1 变压吸附原理

20世纪60年代末,美国联合碳化物公司合成了沸石分子筛,激发了人们对吸附分离工艺的探索。变压吸附剂最早由Skarstrom在专利中提出[3],变压吸附技术利用吸附剂对不同吸附质的选择性和吸附剂对吸附质的吸附容量随压力变化而有差异的特性,在高压下吸附原料中的杂质组分、低压下脱附这些杂质而使吸附剂获得再生。从定义上可以看出,变压吸附需要在不同状态下转换,所以吸附过程只能间断运行,为了达到连续制取产品,需要配套程序和程控阀,设置多个装置并联运行。

1.2 工艺流程简介

本文主要分析国内某100万吨/年PTA装置变压吸附工艺,原料气首先经过预处理后,在进入PSA进行提纯,得到纯度符合PTA生产要求的产品氢气。

1.2.1 原料气预处理

PTA装置中95%左右的未反应氢气,在精制第一结晶器闪蒸汽预热器凝液罐中释放出来成为原料气,原料气送入氢气回收预处理单元,首先进入脱盐水洗涤塔进行洗涤、降温,经过洗涤后的冷却气进入碱洗塔,将其中的对苯二甲酸、苯甲酸、对甲基苯甲酸、醋酸等有机酸吸收。吸收了有机酸的尾气中含少量的碱液,再进纯水塔洗涤。经过洗涤的原料气中含有0.2-1.0%的氧气,达不到进PSA要求,需要进一步净化。原料气经过加热后,升温至115-125℃进脱氧塔,在常温钯催化剂的作用下,氧气和氢气反应生成水,然后经冷却器冷却至常温,再经缓冲罐后进入PSA系统。

图1 尾气预处理流程图

1.2.2 PSA氢提纯

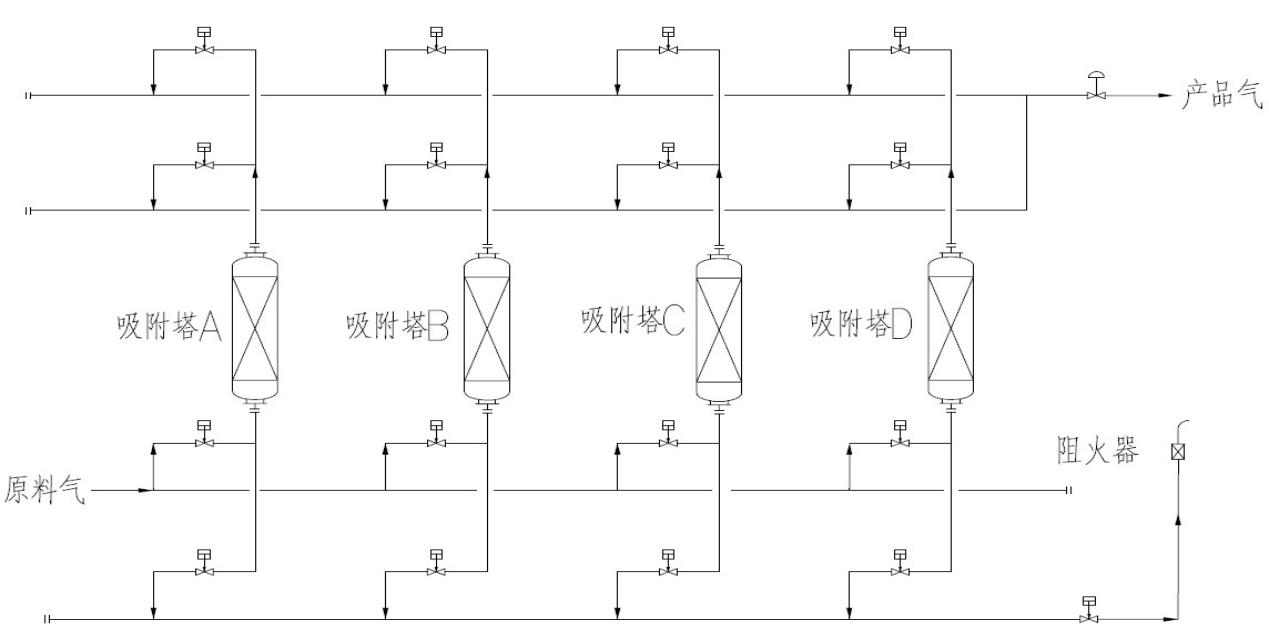

国内某PTA装置氢气回收采用4-1-2变压吸附工艺,即该装置采用四塔运行,一塔吸附,二次均压加冲洗的变压吸附,每个吸附塔在一次循环中均需经历吸附、一均降压、顺放、二均降压、逆向放压、冲洗、二均升压、一均升压以及最终升压等步骤。四个吸附塔在执行程序的安排上相互错开,构成一个闭路循环,以保证原料连续输入和产品不断输出。

图2 变压吸附流程图

(1)吸附:原料气体从吸附塔底部进入吸附塔,高沸点的组分被吸附剂选择性吸附的过程,未被吸附的低沸点(氢气)作为产品气体从吸附塔顶部送出。

(2)均压降:在完成吸附过程后,吸附塔压力比较高,并且吸附塔内死空间还含有很多氢气。为此,通过与其它吸附塔之间进行多次的压力平均,均压降的吸附塔压力得到降低,同时塔内的氢气含量也减少,提高解吸气中氯化物的含量。

(3)逆放:在完成吸附过程后,将吸附塔内吸附的杂质组分释放出来,该部分气体逆着吸附的方向从吸附塔底部排出。通过逆放降低杂质分压,使吸附剂获得部分再生。

(4)均压升:在完成抽空后,吸附塔压力为负压。与吸附之间存在较大的压力差,通过与另外处于再生过程的吸附塔之间进行压力平均,均压升吸附压力得到部分提高,并回收了有效组分(氢气)。减少了最终充压产品气的使用量,提高氢气总收率。

(5)充压:均压升结束后,吸附塔的压力与系统操作压力还存在差值。为确保系统安全稳定运转,需使用产品氢气充压,使用吸附塔压力接近系统压力,避免在吸附塔切换时系统不稳定。

吸附塔所有的压力均降都回用到其他吸附塔的压力均升,以充分回收吸附塔解吸的净化气。逆放步骤排出了吸附塔中吸附的大部分杂质组分,剩余的杂质通过冲洗步骤进一步排出。

2 影响氢气回收率的因素

2.1 吸附剂

经过预处理后原料气的主要成分为氢气,同时含有少量氮气、一氧化碳、二氧化碳、氧气和甲烷等杂质,吸附剂必须按照原料气组成进行适当配比,在其他条件不变的情况下可以使氢气回收率达到最大[4],预处理后气体组成如下:

表1 预处理后气体组成

单位 物料 | 体积分数 V% | 体积流量 Nm3/h |

氢气 | 91.39 | 260 |

氮气 | 4.57 | 13 |

一氧化碳 | 1.83 | 5.2 |

二氧化碳 | 1.41 | 4 |

氧气 | 0.07 | 0.2 |

水 | 0.74 | 2.1 |

合计 | 100 | 284.5 |

2.2 均压次数

最初的二床流程,一个床吸附,另一床再生,按照设定的时间互相交替。吸附结束后床内死区气体随降压而损失,吸附压力越高损失就越大。为了回收利用吸附结束时存留在吸附床内死区的有用组分,后来引入了均压步骤,在变压吸附工艺的吸附阶段,吸附床中气体杂质浓度还未达到吸附床的出口端时,停止吸附步骤,然后将该吸附床与一个已完成解吸并等待升压的吸附床连通,此时需降压解吸的吸附床压力逐级下降,而需升压的吸附床的压力得到逐级升高,最终两床压力平衡(称为均压),这样既回收了吸附床死空间中的氢气,又利用了其中的能量。

均压步骤的主要作用就是回收吸附床降压时排出的有用气体。因此增加均压次数,可回收更多的有用气体,氢气的回收率也相应提高。

2.3 吸附时间的影响

确定了原料气的流量和其它工艺参数,吸附时间即成为影响产品氢气纯度和回收率的重要因素。增加吸附时间可减少单位时间内吸附剂的再生次数,从而减少吸附剂再生过程消耗的氢气,提高氢气的回收率。缺点是吸附剂再生不彻底,且进人吸附剂床层的杂质量会随着吸附时间的增加而变大,在这两个因素共同作用下,产品氢气的纯度会下降。

3 提高氢气回收率的方法

3.1 吸附剂选型

变压吸附技术的核心在于吸附剂,原料气分离的效果、工艺步骤的复杂程度以及设备长周期的运行都受制于吸附剂的性能,优良的吸附剂按照原料气成分进行适当配比,再配合变压吸附工艺流程,这样不但可以提高氢气的回收率,防止催化剂中毒、失活,还能延长吸附剂的使用寿命。

表2 吸附剂组成

吸附剂 | 规格 | 填充料 |

氧化铝 | φ1.5*5mm | 0.4-0.5 m3 |

分子筛 | φ3-5mm | 1.0-1.2 m3 |

活性炭 | φ1.6-2.5mm | 2.5-2.8 m3 |

典型的100万吨/年PTA装置变压吸附塔填装少量氧化铝去除水分,用分子筛和活性炭作为吸附剂,可将氢气提纯到99.7% 。

3.2 增加均压次数

目前,工业上已开发出了4- 16床等多种多床工艺。二次均压时,氢气回收率能达到75%-80%;三次均压时,氢气回收率能达到80%-85%, 四次均压时,氢气回收率能达到85%-90%,随着均压次数的增加氢气回收率同步提高。从一次均压增加至二次均压、二次均压增加至三次均压时,有用气体的回收率增加比较明显,而三次及以上均压对氢气回收率提高的幅度越来越小[5]。

对于典型的100万吨/年PTA装置,通常采用二次均压降,因为原料气量较少,变压吸附装置能力小,而增加一个吸附床才能增加1次均压操作,故均压次数的增加必然造成装置投资的增加。

3.3 增加吸附时间

确定了原料气的流量和其它工艺参数,吸附时间即成为影响产品氢气纯度和回收率的中要因素。增加吸附时间可减少单位时间内吸附剂的再生次数.从而减少吸附剂再生过程消耗的氢气,提高氢气的回收率。表3是增加吸附时间氢气回收率数据统计表。

表3 氢气回收率统计表

序号 | 吸附时间/s | 氢气纯度/% | 氢气回收率/% |

1 | 250 | 99.9 | 74.6% |

2 | 260 | 99.9 | 75.5% |

3 | 270 | 99.87 | 76.2% |

4 | 280 | 99.83 | 76.7 % |

5 | 290 | 99.78 | 77% |

6 | 300 | 99.7 | 77% |

不断增加吸附时间,对氢气的回收率增幅越来越小,而且会导致吸附剂再生不彻底,且进入吸附剂床层的杂质会随着吸附时间的增加而变大,导致产品氢气的纯度会下降。

4 结语

提高PTA装置PSA单元氢气回收率一直是变压吸附发展重点探索的方向,在确定产品氢气杂质含量不超标的前提下,选择合适的吸附剂,适当延长吸附时间,适当增加吸附循环周期,可以提高氢气回收率。

参考文献

[1]雷玲,钱枝茂.BP-Amoco精对苯二甲酸生产工艺技术分析[J].合成纤维工业,2014,37(5):65-66.

[2]管弦,刘瑾,唐琪,对苯二甲酸生产工艺进展[J].化学工程于装备,2014(10):150-153.

[3]Skarstrom C W. Method and apparatus for fractionating gas mixtures by adsorption;US,2944627[P].1960-07-12.

[4]梁力友,代茂节,变压吸附制氢及其技术进展[J].乙烯工业,2017,29(4):18-20

[5]杨洪.变压吸附装置中均压设计的讨论[J]化工设计,2013,13(1):16-18