龙岩烟草工业有限责任公司 福建 龙岩 364000

摘要: 中支烟包装设备采用ZB45包装机组改造而成,中支烟商标纸上胶部分由储胶桶、管路、注胶头、胶缸、对压辊、对压辊控制气缸等组成。按照包装工艺要求,商标纸的胶水应该在商标纸上胶面上,而印刷面不能有胶水。当中支烟包装机运行一段时间后,容易出现对压辊上有胶垢,对压辊上的胶垢与商标纸印刷面接触,导致商标纸印刷面上的图案油墨被胶水黏住,造成印刷图案损坏,影响小盒的外观及其他质量问题,本装置通过对商标纸胶缸对压辊进行改造,解决对压辊积胶垢问题。

关键词:中支烟;胶缸;对压辊;防黏胶

引言:

中支烟包装设备商标纸胶缸对压辊上有胶垢,导致商标纸印刷面上的图案油墨被胶水黏住,造成印刷图案损坏。同时由于印刷面有胶水,造成成输送通道、六号轮输送上下板等部位容易积胶垢,导致烟包侧面在输送过程中与胶垢碰撞,造成烟包表面擦伤或者商标纸尖角倒折露白,影响小盒的外观质量。挤压上胶方式,导致商标纸上胶量不足,容易造成小盒黏贴不牢、爆开等现象。

中支烟商标纸胶缸的上胶原理

商标纸胶缸[1]主要由上胶轮、储胶盘、刮胶板等组成,上胶轮由和对压辊分别由四片上胶轮和对压辊组成。在轴向方向,上胶轮与对压辊左右对正;在圆周方向,上胶轮上分布着上胶点(上胶区)与对压辊的圆弧工作面位置对应且相距0.2mm。上胶轮的下半部分浸没在从储胶盘的胶水中、随着上胶轮的转动汲取储胶盘中的胶水,被汲取的胶水经过上胶轮中间位置的刮胶板,在刮胶板的作用下,胶水均匀的分布在上胶轮的上胶点(上胶区),且保证上胶轮非上胶区无多余的胶水。当上胶轮的胶点位置旋转至最高位置时,对压辊将商标纸压向上胶轮,依靠挤压作用,将上胶点上的胶水压在商标纸上胶面上,完成商标纸上胶。

2.中支烟商标纸上胶过程中不足之处的原因分析

当设备停机时,控制对压辊的气缸动作(活塞杆伸出),将对压辊抬起,防止对压辊黏到胶水;当设备正常运行时,控制对压辊的气缸动作(活塞杆收回),将对压辊压下。当商标纸停止吸取或者被剔除时,上胶轮与对压辊之间没有商标纸,但此时对压辊不抬起,上胶轮的胶水点在圆周运动中产生的离心力作用下,容易将胶水点甩出,黏到对压辊圆弧工作面上,造成对压辊圆弧工作面脏、积胶垢等现象,造成印刷图案损坏、商标纸尖角倒折露白、烟包表面擦伤等缺陷。通过分析,此机构缺少商标纸停止吸取或者被剔除时避开胶水甩在对压辊圆弧工作面上的功能。

同时由于商标纸胶水上胶是依靠上胶轮与对压辊挤压的方式,导致商标纸上的胶水点容易被挤压回上胶轮的胶点孔内,造成商标纸上胶点胶量不足,导致小盒黏贴不牢、爆开等现象。通过分析,此机构存挤压上胶造成商标纸胶水量少的缺陷。

3.改进方案

根据中支烟商标纸上胶质量缺陷后的调研,有两种方式解决上述问题,方案一:采用电气编程,增加对压辊气缸的控制状态:增加商标纸停止吸附或者被剔除时,要求气缸动作,使对压辊抬起,避免对压辊黏胶,但不能解决挤压上胶方式,同时编程涉及内部程序,存在一定的风险,且气缸动作频繁,造成气缸磨损较快,气缸要求定期更换。方案二:采用机械方式改造对压辊的结构,对现有中支烟商标纸胶缸对压辊圆弧工作面进行设计改进,避免对压辊圆弧工作面黏胶的问题,及挤压上胶方式导致上胶量偏少的问题。因此选择方案二。对压辊总共由四片组成,分为两侧对压辊和中间对压辊。

3.1两侧对压辊的设计与制作

左右两侧对压辊[2]的结构完全一样,以其中一个进行说明:

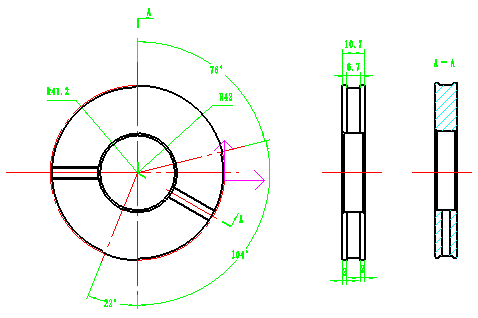

图1 两侧对压辊设计图 图2 中间对压辊设计图

中支烟商标纸胶缸的两侧上胶轮的宽度为8.3mm,原两侧对压辊的宽度为9.3mm。

如图1所示,根据商标纸上胶工艺要求,将商标纸的上胶区域折算成对压辊的圆周角度,其中两个标注为16°和一个标注为97°的为与上胶轮的上胶点对应的对压辊圆弧工作面,其余圆弧工作面为商标纸输送工作面。对现有中支烟商标纸对压辊圆弧工作面进行设计改进,在原对压辊宽度的基础上增加对压辊的宽度,左右两边各增加2mm,总宽度变为13.3mm,将对压辊圆弧工作面设计在对压辊的两侧边,即左右增加的2mm处,依靠两侧2mm的圆弧工作面将商标纸下压靠近上胶轮完成上胶;移除目前与上胶轮正对压着的对压辊圆弧工作面,并设计成凹形,即移除原宽度为9.3mm的对压辊的圆弧工作面,变为凹槽。上胶轮上方对应对压辊的凹槽,避免上胶轮与对压辊挤压。上胶轮的胶水点在上胶轮圆周运动产生离心力作用,结合液体流体运动的规律,上胶轮运动至最高点时,将上胶点的胶水均匀饱满的甩到商标纸上。由于对压辊中间是凹槽,不会与上胶轮有挤压现象,故不会造成的商标纸胶量少。同时能实现在商标纸停止吸附或者被剔除时,上胶轮上的胶水点甩入到对压辊的凹槽了,避免对压辊圆弧工作面黏胶的问题。

3.2中间对压辊的设计与制作

中间两个对压辊的结构完全一样,以其中一个进行说明。

中支烟商标纸胶缸中间的上胶轮的宽度为5.7mm,原两侧对压辊的宽度为6.7mm。

如图2所示,根据商标纸上胶工艺要求,将商标纸的上胶区域折算成对压辊的圆周角度,标注为22°和标注为76°的为与上胶轮的上胶点对应的对压辊圆弧工作面,其余圆弧工作面为商标纸输送工作面。对现有中支烟商标纸中间对压辊圆弧工作面进行设计改进,改进方法与两侧对压辊一致。即在原对压辊宽度的基础上增加对压辊的宽度,左右两边各增加2mm,总宽度变为10.6mm,将对压辊工作圆弧面设计在对压辊的两侧边,即左右增加的2mm处,依靠两侧2mm的圆弧工作面将商标纸下压靠近上胶轮完成上胶;移除目前与上胶轮正对压着的对压辊圆弧工作面,并设计成凹形,即移除原两侧宽度为7.6mm的对压辊的圆弧工作面,变为凹槽,实现对压辊防黏胶功能和避免商标纸挤压上胶方式造成商标纸上胶量偏少的问题。

结论:通过以上设计、零件加工、安装和调整,将对压辊设计成“凹”形,避免了对压辊圆弧工作面黏胶和挤压上胶方式的缺陷造成小盒商标纸外观质量及黏贴不牢的问题,减少生产过程中不必要的原辅材料的损耗,提高了设备运行效率。

当商标纸输送至上胶轮与对压辊中间时,对压辊两侧圆弧工作面将商标纸压下靠近上胶轮,此时上胶轮上的胶水点依靠离心力,均匀地分布在商标纸上胶区域,完成上胶功能。 当商标纸停止吸附或者被剔除时,上胶轮的胶水点甩入到对压辊的凹槽,保证了对压辊两侧圆弧工作面的清洁。当设备停机时,上胶轮在搅拌电机带动下仍继续旋转,而对压辊控制气缸动作,将对压辊抬起,此时胶水不会碰到对压辊。

参考文献:

1 GDX2调试说明书[G].

2 机械设计实用机构与装置图册 . Neil Sclater.北京:机械工业出版社.2014