河南中烟有限责任公司驻马店卷烟厂 河南驻马店 463000

【摘要】四丝掺配是卷烟制丝工艺的重要环节,是实现卷烟配方组份构成一致性和均匀性的关键工序,组份掺配的均匀性直接影响卷烟内在质量的稳定性,决定着烟丝品质。本文通过探讨加装物料松散器、匀丝器和筛分振槽的改进等几种方式,来改善物料掺配流量均匀性和掺配精度,提高烟丝内在品质。

【关键词】四丝掺配; 流量波动; 掺配精度

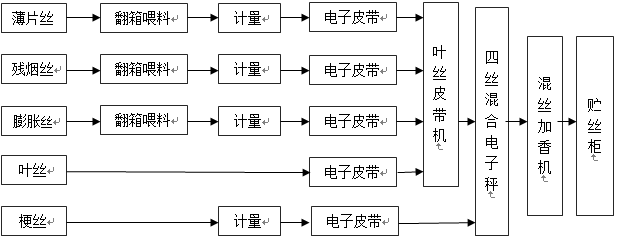

根据卷烟工艺配方设计要求,梗丝、膨胀烟丝、再造烟丝、回收烟丝应按比例连续、均匀掺配到叶丝中。而作为制丝线的主要工序——四丝配比,掺兑是否均匀,特别连续掺配的烟丝在进入混丝总秤时是否均匀,对其后工序的烟丝加香精度影响很大。因此,控制进入混丝总秤的烟丝均匀稳定,对提高加香精度,提升卷烟产品内在质量有着重要意义。

图1 四丝掺配工艺流程简图

1存在问题

四丝掺配系统在烟丝输送过程中容易出现聚堆和断续现象,造成掺配的烟丝在进入混丝总秤时流量波动偏大,物料掺配精度相对偏低,影响后续加香工序加香效果和烟丝内在质量。

2原因分析

(1)薄片丝含水率为12-13.5%,长度20-40毫米,经过运输储存极易粘结成块、成团,不易松散。

(2)四丝掺配之后烟丝没有经过喂料机和定量计量管等缓冲设备,而是直接进入混丝总秤,烟丝在掺配和物流输送过程中不可避免的有聚堆粘连和断续现象。

(3)加香前筛分振槽为单层18目筛网(网孔直径约为1.1mm),烟丝在输送过程中小于1.0mm的烟丝和碎末被分离出来。但实际生产应用过程中,筛网容易堵塞,造成筛分效果降低。

2改进措施

针对上述问题,围绕改善设备性能,提升制丝工艺,我们经过分析论证,对四丝掺配系统进行了改进。

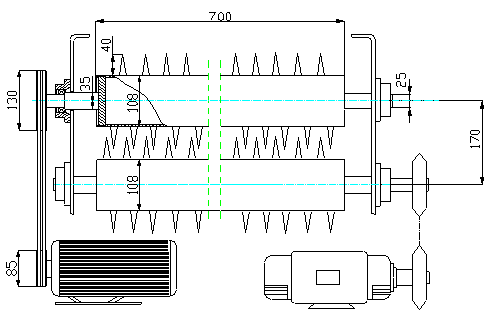

改进一:在薄片秤出口处加装薄片松散器

根据生产线和现场情况,制作一台薄片丝松散器,松散器与生产线相连接,具备连续生产的能力。利用其松散功能,把已切好的内结成饼状、团状的的薄片丝,进行松散,消除薄片丝在掺配过程中出现的饼状、结团现象,实现按比例连续均匀地送料掺配。

改进后,薄片结团平均数由加装松丝器前的31团/10分钟,降为加装后的2团/10分钟,达到了预期效果。

图2 松散器驱动示意图

改进二、在四丝掺配之后的皮带机上加装匀丝器

在四丝掺配秤下部的水平输送皮带机和下一级的提升皮带机的结合部位,利用其夹角空间改进一个类似喂料机的缓冲区,在该提升皮带机上设计安装一个匀丝器,该匀丝器的匀丝高度可根据需要进行调节。此次改造,我们尽可能利用原设备,在不改变其性能的前提下进行进一步深化其性能,虽然添加物料匀丝器,但没有增加新动力,只是利用远皮带机的电机减速机,改进其链牙盘,通过链传动,当该皮带机转动时随其同步转动,达到匀丝目的。

经过增加物料缓冲区和匀丝器之后,到达该处的烟丝均匀之后,再均匀输送到混丝总秤,使物料掺配的均匀性和物料瞬间波动问题得到有效解决,其后续的跟踪加香精度也得到明显提高。

图 3 进入混丝总秤之前的烟丝瞬间输送情况

3 进入混丝总秤之前的烟丝瞬间输送情况

图4 安装烟丝匀丝器之后进入混丝总秤的物料输送情况

改进三:改进烟丝加香机之前的筛分振筛

在原有单层振筛上层增加一层筛网,增大上层的筛分面积,下层选用18目筛网,为了解决下层筛网易堵现象,在第二层筛网的每格下面挂上弹簧,并在弹簧上套上套管,振槽在振动过程中,依靠其振动向弹簧提供弹力,弹簧随振筛上下振动,并抖动套管不停的对筛网进行敲打。

改进后,解决筛分网孔易堵塞问题,更有利于烟丝加香均匀性,改善烟丝结构,利于烟支卷接,提高卷烟质量。

4 改进效果

经过一系列的改进,四丝掺配烟丝物流输送中物料结团问题得到解决,物料瞬时集堆波动现象得到及时处理,进入混丝总秤的烟丝连续性和均匀性更加稳定。掺配总称物料流量波动由改进前的0.61%,降低到改进后的0.39%,掺配总体精度也由改进前的0.16%降低到0.05%,烟丝加香精度稳定在0.03%以下,效果明显。

参考文献

[1] 田国家烟草专卖局.卷烟工艺规范(M).北京 中央文献出版社,2003

[2]《卷烟工艺》编写组.卷烟工艺(第二版)(M). 北京:北京出版社,2000