铁岭市人力资源事务服务中心 辽宁铁岭 112000

摘要:滑枕作为机床重要的功能部件,其力学特性直接关系到机床的精度,为此论文基于Solidworks软件完成了滑枕几何模型的建立,基于ANSYS软件进行了滑枕的静力学分析以模态分析,通过验证了论文中滑枕的结构合理性,实现了滑枕的数字化设计,具有重要的工程意义。

关键词:滑枕,Solidworks, ANSYS,力学特性,数字化设计

1.绪论

滑枕是定龙门机床等重型机床的关键部件,负责刀具 z 轴上的运动,所以滑枕的精准度对于机床加工精度极为关键。袁晓对镗铣专用机床滑枕变形补偿进行了相关的研究[1]。孙江宏等完成了重型数控机床滑枕部件可靠性试验台的设计[2]。熊亮等对电火花机床的滑枕进行了振动分析与研究[3]。王雨飞等开展了重型数控铣镗机床方滑枕有限元分析与优化分析[4]。李龙等完成了电火花成形机床滑枕的有限元瞬态动力学分析[5]。王正杰针对TK6920DA重型数控落地铣镗床主轴-滑枕系统热态特性结构优化研究[6]。康俊贤等基于位变性及结构特征效应建立了机床滑枕挠度误差预估模型[7]。然而单一的考虑滑枕的静态特性和动态特性都无法满足机床滑枕的优化设计分析,应该综合考虑滑枕的力学特性才能验证结构是否符合设计标准,为此论文开展了定龙门机床滑枕的静、动特性分析。

2.有限元模型

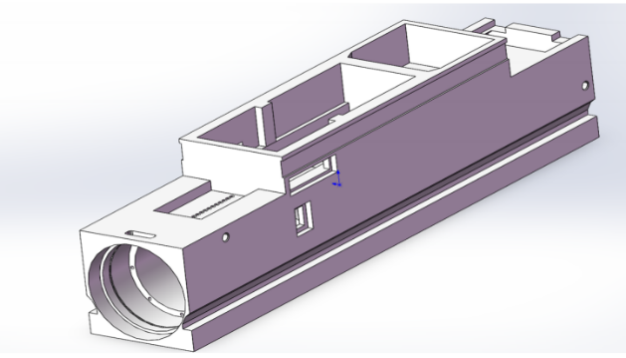

论文通过SOLIDWORKS软件进行了机床滑枕的三维几何模型建模,然后利用其与ANSYS有限元软件的无缝对接,将三维几何模型导入到有限元分析软件中。通过对导入的三维几何模型进行材料属性的设置、单元的选取、网格的划分以及约束条件的设置,在ANSYS建立完整的有限元模型,如图1所示。

图1滑枕几何模型

3.静态特性分析

在做滑枕的静态分析之前,其关键问题在于如何处理好滑枕约束情况,如何确定在工况载荷下,滑枕的约束情况是最符合标准的,论文将滑枕与溜板连接处的位移进行限制,从而模拟滑枕工况载荷下的力学约束,在此约束条件下,论文将切削力作为输入力植入到有限元模型中,通过最大切削力的输入完成滑枕的静态特性分析,论文选择的是有限元分析中的实体单元,是20节点的六面体单元,通过对滑枕进行网格划分最终节点数量是 38019 个,单元数量为 20440 个。

通过ANSYS可以获得滑枕等效应力云图,其最大应力值为 28377Pa,发生在滑枕与刀具连接口的上端,应力值从受力面向外逐渐降低,远离刀具一端受力几乎为零,最大应力值远远小于材料的屈服极限,因此其强度符合要求,如图2所示。

图2 机床滑枕应力云图

最大形变值为5.7463×10-8m,发生位置位于刀具与滑枕连接孔的上侧外沿部分,变形形状为连接口处两侧受挤压变形,上下两端向外扩张,其变形量在允许范围之内,因此其刚度满足设计要求,如图3所示。

图3 机床滑枕位移云图

4.动态特性分析

通过上述的静力学分析我们可以验证结构设计中关于强度和刚性是否合理,然而由于机床在加工过程中,滑枕是直接连接刀具的部件,在刀具收到外界的干扰下,滑枕是否会产生共振,这是在滑枕设计过程必须考虑的,因此有必要对滑枕进行模态分析。

通过模态分析可知:一阶振动频率为 254.52Hz,说明当外界震源达到254.52Hz时滑枕才有可能会发生共振破坏,由于一阶固有频率较大,说明其动态刚度较好,远离电机输出频率,因此不会造成机床的共振现象。

图4 机床滑枕模态分析一阶固有频率

二阶振型云图如图5所示。由图可知,二阶振动频率为 463.53Hz,说明当滑枕受到一个463.53Hz的激励,箱体才可能会发生共振破坏,满足滑枕工作需。变形位置依旧是滑枕箱体上侧中间位置,变形方式发生了改变,是受挤压向内弯曲,变形幅度较前两阶更大,变形方向为箱体轴向向里。

图5 机床滑枕模态分析二阶固有频率

5.结论

论文通过联合CAD软件和CAE软件,实现了在CAD软件中完成三维建模,在CAE中完成部件的有限元分析,通过两款软件协同完成滑枕的有限元分析,这样更有利于后续完成滑枕结构的改进,通过对静态力学特性的分析可知,滑枕无论在强度上还是在刚度上都符合设计要求,为此论文进一步完成了滑枕的模态分析,其一阶固有频率距离外界震源频率较远,不会产生共振现象,因此通过分析可知,该设计方案是合理的,该协同方法为进一步优化提供了理论依据。

参考文献

[1]袁晓.镗铣专用机床滑枕变形补偿的研究与应用[J].山东工业技术,2017(24):26.

[2]孙江宏,刘旭,潘尚峰.重型数控机床滑枕部件可靠性试验台的设计[J].机械设计与研究,2016,32(01):122-125.

[3]熊亮,刘建群.电火花机床立滑枕振动分析与研究[J].制造业自动化,2013,35(23):8-10.

[4]王雨飞,王班,孙文才.重型数控铣镗机床方滑枕有限元分析与优化[J].长春理工大学学报(自然科学版),2012,35(01):83-86.

[5]李龙,叶军,朱红敏,卢智良.电火花成形机床滑枕的有限元瞬态动力学分析[J].电加工与模具,2011(02):23-28.

[6]王正杰,黄智,许可,王立平,余发国,姜明.TK6920DA重型数控落地铣镗床主轴-滑枕系统热态特性结构优化研究[J].制造技术与机床,2015(11):63-69.

[7]康俊贤,王军,刘傲翔,舒启林.基于位变性及结构特征效应的机床滑枕挠度误差预估模型[J].组合机床与自动化加工技术,2014(11):113-118.