中航西安飞机工业集团股份有限公司 陕西 西安 710089

摘要 航空液压导管振动应力值超标问题偶有发生,导管振动应力值过大是造成管路疲劳裂纹的重要影响因素。本文利用振动应力测试技术对液压管路振动故障进行测试分析,从优化管体长度、管体形状、改变穿墙接头固定方式等方面进行改进,最终解决了液压导管振动应力值超标问题。

关键词:液压管路;振动;固有频率;应力测试;应力值

引言

液压系统是飞机最重要的机械系统之一,担负着收放起落架、向舵面传动部分供压等重要任务。液压导管在系统中主要用来把各种元件及装置连接起来传输能量,数量庞大,是液压系统重要组成部分。飞机液压系统使用高压柱塞泵,泵工作压力高,输出流量大。通过液压系统故障信息统计,导管故障占比较高,而裂纹是液压导管重要的失效模式,其工作可靠性直接影响着飞机整机工作可靠性。

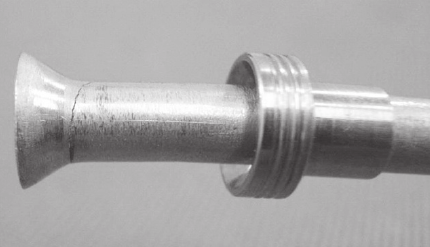

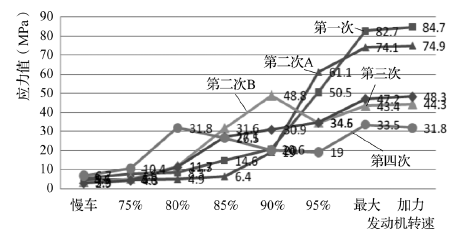

某型飞机液压导管下端连接根部(见图1)的振动应力值超标,最大应力值达到84.7MPa,远远超出最大总应力值不允许超过40MPa的要求,宏观可见疲劳弧线及放射棱线特征,微观可见细密的疲劳条带特征,失效原因为导管衬套根部振动疲劳断裂。这起故障严重影响了该型飞机外场的安全使用。

图1 应力值超标导管的图示

振动应力测试

导管振动应力值过大是造成管路疲劳裂纹的重要影响因素,利用振动应力测试技术对液压管路振动进行测试分析,可有效监测飞机液压管路振动应力值是否异常,解决液压导管振动应力值超标问题,进而提升液压管路工作的可靠性。

导管应力测试采用应变电测法,通过贴在导管被测点处的电阻应变片,将被测点的应变值转换为应变片的电阻变化,再利用电阻应变仪测出应变片的电阻变量并直接转换输出应变值,然后依据胡克定律计算出构件被测点的应力值。

σ=ε·E (1)

(2)

(2)

其中,ε为应变仪输出峰值的半幅值,E为弹性模量,当导管材料为1Cr18Ni10Ti时,E=2.1× MPa。

MPa。

目前,修理机型对于1Cr18Ni10Ti材料制造的液压导管,应力判断标准为总应力值 ≤40MPa。

≤40MPa。

故障原因分析及解决方案

造成管路振动异常的原因主要有装配异常、结构振动冲击、液压脉动冲击导致耦合共振、外界激励等。

发动机试车过程中结构振动的影响因素较多,如发动机及外置机匣本身工作的振动、液压泵源连接导管传递至支撑结构的振动、飞机活动部件的运动、管路附件工作时的脉动冲击、进气道附近气流的扰动等。

该导管为液压某系统回油导管,规格为Ф6×0.6。通过对第一次发动机地面开车时该导管的测试数据进行分析,其振动应力值在发动机最大转速区域急速跃升且保持稳定。整体测试数据稳定、有效。分析振动频谱,630Hz频率左右的振动对导管振动应力值影响最大,振动频率与发动机最大转速时的脉动频率接近,证明产生了共振现象。液压系统脉动频率见表1。

根据测试数据分析结果得出排故方案,主要从优化管体长度、管体形状、改变穿墙接头固定方式等几个方面考虑,最终目的是通过改变导管的固有频率来降低共振的影响,使导管应力值符合要求。

表1液压系统脉动频率

状态 | 慢车 | 75% | 80% | 85% | 90% | 95% | 最大 | 加力 |

频率(Hz) | 441 | 473 | 504 | 536 | 567 | 598 | 630 | 630 |

测试结果及分析

3.1第二次发动机地面开车测试结果

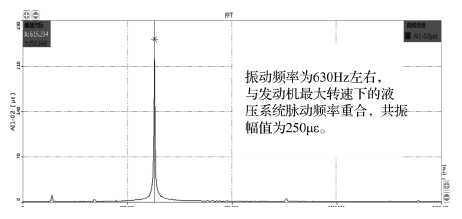

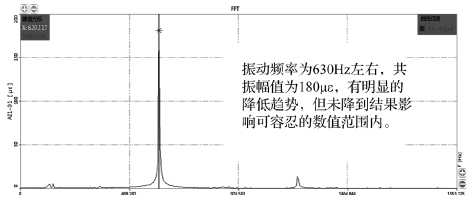

首先,从不改变飞机设计状态的方法进行试验。参照测试结果较理想的另一架同型飞机该导管的形状及长度,对故障飞机的导管进行重新弯制,并进行第二次应力测振试验。测试结果表明振动应力值超标,最大应力值为74.9MPa(见图2),说明导管长度的变化量不够,导管固有频率的变化没有避开共振区域。

图2 第二次开车时导管下端左发最大转速振动频谱

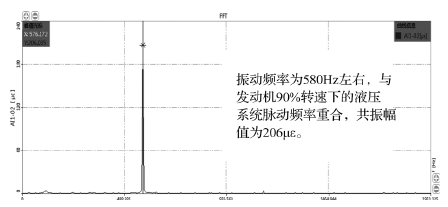

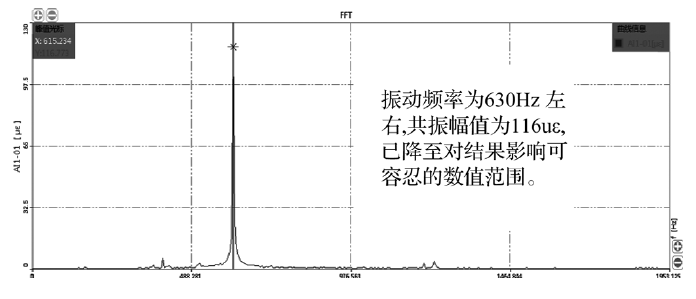

为验证固定方式对该导管的影响程度,分解导管的两副固定卡板后再次进行测试,测试结果为最大应力值48.8MPa(见图3)。虽然振动应力值依旧超标,但是振动应力值明显减小,且超标时的发动机转速由最大转速变为90%转速,说明导管的固有频率产生了明显变化,证明改变导管的固定方式可以起到改变其固有频率的作用。

图3 第二次开车时导管下端左发90%转速振动频谱(无固定卡板)

3.2第三次发动机地面开车测试结果

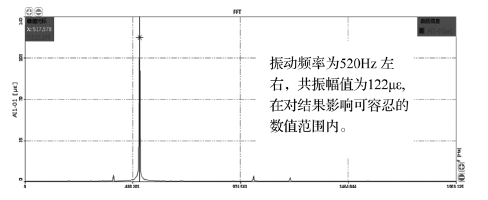

由于增加导管长度的效果不明显,第三次测试时对导管的穿墙接头固定方式进行了更改,将导管下端连接的90°弯接头改为120°弯接头,并进行第三次应力测振试验。测试结果表明振动应力值依然超标,最大应力值为48.3MPa,但与前两次测试值相比已明显减小(见图4)。根据振动频谱分析,共振幅值依然没有降到结果影响可容忍的数值范围内,但却可以证明导管穿墙接头固定方式的更改对导管固有频率有影响。

图4 第三次开车进导管下端左发最大转速振动频谱

3.3第四次发动机地面开车测试结果

对导管长度进行大幅度缩短,并进行第四次应力测试,测试结果为最大应力值33.5MPa(见图5),符合总应力值不大于40MPa的要求。

图5 第四次开车时导管下端最大转速振动频谱

通过频谱分析,缩短导管长度使其自身的固有频率产生了明显变化,发动机最大转速时振动频率对应力值的影响明显降低,而左发80%转速时振动频率对应力值影响的变化更能说明固有频率的变化(见图6)。最终,第四次测试达到了减小共振影响的目的,使导管应力值符合要求,故障排除(见图7)。

图6 第四次开车时导管下端左发80%转速振动频谱

图7 故障排除后导管下端点测试数据对比

结语

通过此次排故过程及结果可以得出,该型航空液压导管振动应力的主要来源是液压系统的脉动,当脉动频率接近导管及结构的固有频率时,易引发共振致使导管振动应力增高,甚至超标。因此,对于高风险导管振动应力的控制,可从改变导管固有频率即避免或降低共振的角度入手。

通过分析发现,改变导管管体长度以及固定方式等方法都可以起到改变导管固有频率的作用,但能否使固有频率避开共振区域,可能需要经过不断尝试才能得到比较理想的结果。

参考文献

[1]杨静思.某航空液压导管振动应力值超标故障研究[J].航空维修与工程,2021(04):74-75.

[2]张伟,张作鹏,彭虎.航空装备液压舵机主泵振动及噪音原因探析[J].内燃机与配件,2021(01):112-113.

[3]张琦玮.飞机刹车液压系统动态特性及振动抑制研究[D].燕山大学,2020.

[4]窦金鑫,于晓光,杨同光,刘忠鑫.斜裂纹航空液压直管振动特性分析[J/OL].推进技术:1-9[2021-06-28].https:doi.org/10.13675/j.cnki.tjjs.200264.

[5]李瑞,张劲夫.航空液压管道支撑参数优化及试验分析[J].机械设计与制造,2020(08):247-251.

[6]杨同光,窦金鑫,陈晔,于晓光,张彤.航空发动机液压弯管振动特性影响因素试验研究[J].机械设计与研究,2020,36(01):152-157.

[7]杨同光,于晓光,王紫涵,孙杰,窦金鑫.分形理论在航空液压管路裂纹故障诊断中的应用研究[J].机床与液压,2019,47(22):169-173.