河北建筑工程学院 河北张家口 075000

摘要:依据流体力学、传热学和矿井通风等相关理论,结合目前综掘面的实际通风情况,利用Fluent软件模拟两种不同的压入式通风,采用Tecplot软件对巷道内温度场、风速场、压力场、涡流强度进行处理,建立稳态离散相DPM模型分析两种通风方式下粉尘风流耦合运移的不同。结果表明,在当前送风工况下,单风筒通风降温效果差且不利于降尘,而双风筒通风有利于巷道降温和降尘。

关键词:DPM模型;综掘面;压入式通风;通风降温

0引言

随着社会对矿物的需求不断加大,矿井的开采速度和深度随之增加,地温随之升高,用于开采综掘面的机械化程度也不断提高,机械散热也越来越大。在热害问题越来越严重的同时,生产现场的产尘量也急剧增加,这两个因素不仅危害作业人员的健康,还会大大降低劳动生产率,严重影响着矿井的安全生产。

1实验地点概况

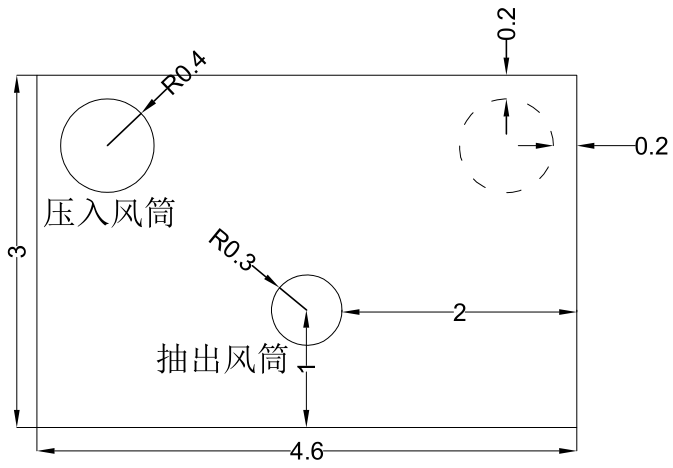

鲍店煤矿7309综掘面采用单风筒压入式通风,防尘措施为掘进机内外喷雾,但除尘效果较差。瓦斯绝对涌出量:0.23m3/min,二氧化碳绝对涌出量:0.54m3/min,为满足通风需要,压入风量为425.6m3/min,除风量确定为250-450m3/min,工作面防尘措施主要为掘进机内外喷雾,风筒布置如图1所示。

图 1掘进巷道断面

2建立物理模型

2.1建立几何模型

使用Gambit绘制横断面宽4.6m、高为3m、长度为40m的长方体形巷道。压入风筒与除尘风筒均为圆柱体,压入风筒吊装于巷道一侧,风筒中心距巷道顶板与侧壁均为0.6m,风筒直径为0.8m,进风口距掘进工作面10m;除尘风筒中心高1.5m,直径0.6m,出风口距掘进断面5m。

2.2边界条件及计算方法

模型入口边界条件(Velocity Inlet):入口温度T=20℃,湍流强度为6,水力直径为0.8;单进风筒入口风速V=14.2m/s,双进风筒的入口风速均为7.1m/s。出口边界条件(Velocity Inlet):风速V=-10.8m/s,湍流强度为6,水力直径为0.7。壁面温度为40℃。

巷道内空气的密度为1.225kg/m.s,温度为300k,鉴于粉尘颗粒直径较小,随动性良好,DPM模型采用离散相的非耦合法计算,颗粒沿X方向扩散速度为-1m/s,最小直径为1×10-5,最大直径为5×10 -5,密度为 1200kg/m3,颗粒分布采用Rosin-Rammler分布。紊流模型使用标准 双方程模型,同时加强壁面处理(Thermal Effects),采用隐式分离三维稳定流求解器。

双方程模型,同时加强壁面处理(Thermal Effects),采用隐式分离三维稳定流求解器。

3模拟结果与讨论

根据上文简化的矿道模型与模拟参数的设定,在环境参数不变,送风量一定的工况下,利用Fluent模拟高温掘进面在压入式通风方式下的三维流场,分析对比单风筒与双风筒两种压风方式下风速、温度及颗粒分布的不同。

3.1通风方式与降温效果分析

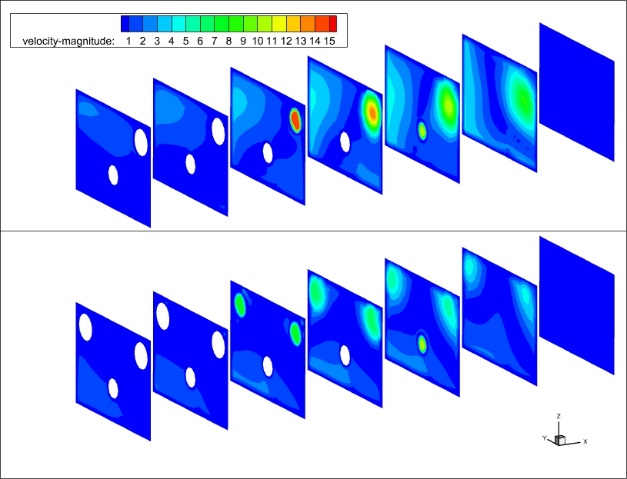

图2图3分别为压抽比1.7、距离掘进面0-15米内两种不同通风方式的速度和温度的切片云图。受限于巷道的封闭环境,由进风筒喷射出的射流属于有限贴壁射流,主流区的射流容易受到壁面的影响。对比两种通风方式可以发现,射流流速大的卷吸作用更强,对该有限空间内空气的影响也更大,更容易在局部巷道形成涡流,双风筒通风方式风流分布更均匀,射流到达掘进面的风速只有0.3m/s。由于单风筒通风射流初始速度大,射流与空气进行充分热湿交换的时间不足,而且到达掘进面时的风速仍然可以达到2.4m/s,直到射流冲击掘进面后折返于巷道左侧一定距离后,射流在速度逐渐衰减的过程中与空气进行热湿交换。

图2

单风筒(上)、双风筒(下)速度切片云图

图3

单风筒(上)、双风筒(下)温度切片云图

3.2通风方式与粉尘分布规律分析

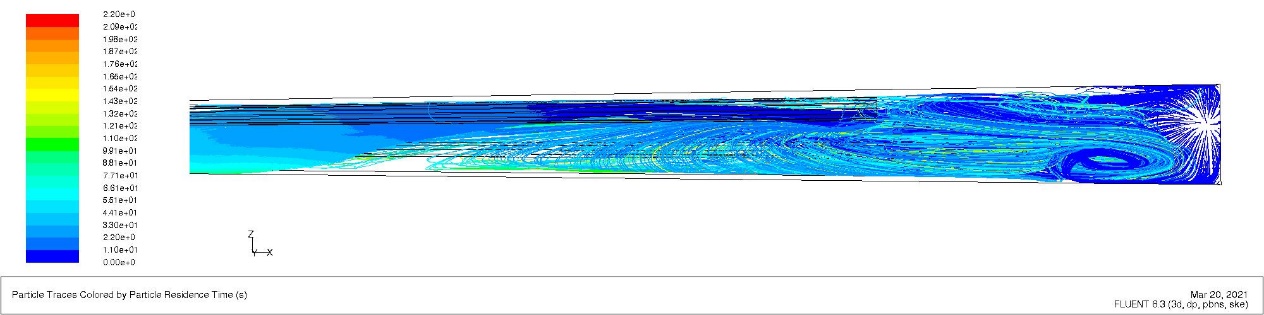

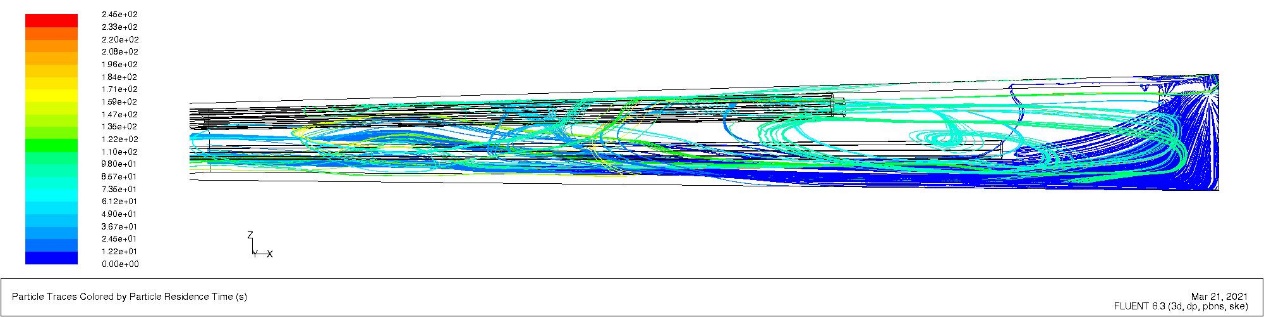

图4分别为单风筒(上)和双风筒(下)通风方式下巷道内的粉尘分布情况。从该三维云图的侧面可以看出,单风筒通风方式下,巷道内的粉尘分布均匀,原因是在较小的空间内射流受巷道壁面的影响大,过大的风速对掘进面散发的粉尘造成冲击的同时又将粉尘卷起,使粉尘几乎均匀的分布在工作区,不利于人员作业及除尘。相比之下双风筒通风的射流虽然也存在涡流,但因其射流速度小,所以涡流强度较低,该通风方式不仅对掘进面冲击小还引导粉尘集中在巷道下方排出,有利于除尘的同时还为工作人员创造了良好的工作环境。

图4粉尘分布图

4结论

模拟基于长压短抽式通风系统,在确定掘进面通风量与进出口风筒直径的条件下,对比分析了单风筒通风与双风筒通风两种方式对高温掘进面的降温效果。结合DPM模型模拟粉尘质量浓度运移的结果,得出几点结论:

1)为满足通风量需求,单风筒通风射流速度过大,射流冲击掘进面后回流,在测定的范围内距巷道6m左右的位置,压力、风速、涡流强度变化幅度大,使空气不能充分进行热湿交换。在其他因素不改变的情况下,双风筒通风适合应用在该巷道,其射流不会强烈冲击掘进面,所以在测定范围内气流风速平稳,温度合适,压力变化稳定,回风流畅。巷道温度满足《煤矿安全规程》规定掘进面风速大于0.25m/s小于4m/s、温度不超过26℃的要求。

2)当压抽比固定时,单风筒气流到达掘进面仍有一定的速度,紊乱的气流容易在狭小的空间形成涡流,使粉尘在工作区扩散。采用双风筒通风时,粉尘主要沉降区位于掘进面1.5m内,气流回流能够将粉尘控制在巷道下方。分析结果表明,在该掘进面采用双风筒通风能够有效降低巷道温度,并能大大降低掘进机司机工作区域的粉尘浓度。

参 考 文 献

[1]肖峻峰,许峰,樊世星,卢平,沈学,陈忠伟.大断面综掘巷道长压短抽条件下粉尘运移模拟[J].中国安全科学学报,2017,27(02):127-132.

[2]向立平,王汉青.压入式局部通风掘进巷道内热环境数值模拟研究[J].矿业工程研究,2009,24(04):71-74.