江西铃格有色金属加工有限公司,江西 南昌 330000

摘要:随着中国国民经济的迅速发展,工业、农业和人民生活对电力需求量越来越大,对输变电设备提出了更高的要求。对于与之配套的高压电气产品中的铝合金铸件质量要求也随之提高。

关键词:高压电气产品;铝合金端盖类铸件;工艺优化;

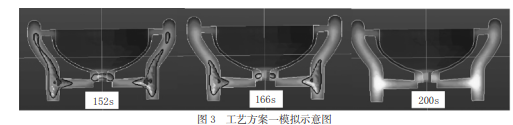

金属芯型生产工艺如图2所示,采用双升液管,优点是有利于模具零件的稳定载荷和收缩,由于小法兰和大法兰厚度大,在小法兰和如图3所示,工艺解决方案的热节尚未完全出来,趋于缩小,因此模具设计时,应增加小法兰位置的水冷装置,提高极端冷却能力,消除热节。工艺方案的优点:(1)生产效率高,原砂生产每天只能生产5~6件,采用金属低压铸造技术后每天生产15~18件可大大提高生产效率;(2)模塑件表面质量好,生产的模塑件只有在毛刺磨蚀后才需要;(3)与砂成型工艺相比,该工艺可节约树脂和固化剂,节约能源,保护环境。该方法的缺点有:(1)在短法兰部分去除浇口后仍存在收缩现象,尽管某些成型零件看不到表面收缩等缺陷,但在加工后存在难以去除的收缩趋势。随后,流动和流动之间的空间有所增加,收缩趋势有所改善,但尚未消除;(2)由于引进了2升液体管,每个成型零件必须有两个陶瓷过滤器,从而增加了生产成本。原因分析:虽然在较大的法兰曲面上设置了用于收缩的内注射喷嘴,但由于小法兰的厚度大多位于底部,因此填充时,大多数铝液必须通过小法兰才能进入型腔,从而使小法兰对应的模具部分过热。

2新工艺方案及改进

2.1位置确定

铸件浇注位置不同,冶金质量和铸造工艺难易程度也不同,经过对水平和垂直浇注位置的综合分析,垂直浇注位置有以下优点。(1)可在铸件两侧设置缝隙立筒浇注系统,使热量平衡分布,有利于铝液充填铸型、顺序凝固,排气和浮渣。(2)有利于在型芯上采用激冷砂和冷铁等综合激冷措施,调节铸件局部厚大部位的冷却速度,获得致密的铸态组织。(3)有利于制作整体型芯,确保铸件尺寸的精度。(4)有利于造型、下芯与合箱。

2.2参数的选择

1)结壳增压压力.增压压力就是金属液充满型腔以后为了防止铸件出现缩孔、缩松等缺陷,迅速地使用坩埚内的压力达到铸件的保压压力,而使金属液向铸件的正在凝固的金属及时补缩凝固。2)结壳保压时间.该参数取值太小,会使铸件表面结壳太薄,后续增压过程中壳层容易破裂,造成铸件表面质量差;取值太大,会使铸件表面结壳太厚,在铸件处于糊状凝固阶段,影响凝固补缩,导致铸件缩松.3)结晶增压速度该参数的取值与结壳增压速度相同。对于薄壁铸件和金属型铸件,由于凝固速度快,增压速度可选择高些;对于砂型或厚壁铸件,增压速度可选择低些。

2.3产品结构应力分析

齿轮室两侧的悬置区域和飞轮壳两侧的悬置区域在使用过程中需要承载起整个发动机的重量,发动机重量约为1t。模拟分析整车在某些极端条件下运行,如急速状态下垂跳工况,发动机由于惯性作用将对两侧悬置区产生极大的应力作用。通过对整车多种使用工况的分析,利用有限元模拟软件建立数字模型分析,设置边界条件及载荷,产品出现失效位置主要集中在齿轮室两侧悬置区域过螺栓孔处,与模拟结果应力集中的位置高度一致。从模拟结果可以得出,在整车急速状态垂跳过程中,在巨大的加速度和惯性的作用下齿轮室两侧悬置区域受到的应力较大。尤其在悬置区域的过螺栓孔顶部位置受力最大,应力集中将大大增加产品发生开裂的可能性。

2.3具体做法

(1)增加左侧悬置区域螺栓孔处溢流口的截面积,使溢流排气更加通畅,在右侧悬置区域排气通道上增加一个集渣包提高排渣效果降低铸件内部产生夹杂缺陷的风险。(2)调整现场压铸工艺参数进一步改善铸件内部质量,将二次快压起始位置提前30mm,主要为避免部分铝合金液提前进入内浇口后因急冷导致的氧化夹杂物增多;提高增压储能氮气以及提前增压起始位置来消除缩松、气孔等铸造缺陷。(3)对铝合金液进行旋转除气净化,在除气前需对除气转杆和转子进行预热2~3min,使其达到干燥,氮气瓶内压力不低于5bar,除气转速设定为450~550r/min,通过降低铝合金液中气体含量来减少铸件内部气孔缺陷的产生。(4)对产品结构进行优化,在齿轮室两侧悬置区域增加加强筋来提高产品局部结构强度、增大加强筋根部过渡圆角消除应力集中等措施来降低产品开裂失效风险。

3方案优化

铝合金铸件以平稳载荷和顺序凝固的基本原理为指导,铝合金铸件力求开发和优化工艺方案。作者经过对零件结构的仔细分析和对低压铸造理论的深入了解,提出了以下方案。将模具零件放置在塔中,并继续使用金属类型和低金属芯压力进行生产,但在大型模具法兰中添加后拉芯。放置模具零件的优点是提高了小法兰的位置,填充过程中通过小法兰的液体铝量减少,因此小法兰不会导致模具位置的温度显着升高,从而保证了模具零件的凝固顺序,并确保大法兰既提供合金液体的光滑载荷,又起到退料通道的作用。此平面的模拟屏幕捕捉可检测小法兰的收缩趋势(见图7)。因此,在实际生产中,我们在小法兰位置设计活块,回收活块,以确保活块温度约200℃,这既能刺激小冷法兰,又能提高模具的排气能力。该计划的优点:1)流动载荷稳定;(2)根据顺序凝固理论,完全避免了小法兰厚度大部分收缩的问题;(3)生产效率和方便工人使用;(4)模塑零件采用金属型和芯生产,模塑零件表面较好,磨量较小。

4试制及验证

经改进后的工艺试验制造后,发现成型零件表面无明显缺陷,如丸经栓塞取出后,截面内收缩孔无收缩缺陷,组织致密。每种技术数字的精度,以提高定量注射的精度和稳定性。模具的第一次试验成功了一次。由于载荷和压力结晶,金属液连续凝固,压力减小,模具内流动缺陷较少,产品采用x射线实时成像检测无损缺陷,无流动缺陷,加工后并且在严格检测SF6气体密封性后,完全符合图纸设计要求。工艺解决方案比较简单,便于工人使用,磨量很小,所以外观很漂亮。随后采用该技术解决方案生产了800件,其中不合格铸造件不到10件,合格率达到99%以上。

结束语

采用优化后的金属型低压铸造方式生产的铝合金端盖铸件,外表美观,内部组织致密,无夹杂、气孔、缩松、缩孔等缺陷,质量好,工艺出品率高,生产效率高,成本低,节能环保。

参考文献

[1]张芳.阀体压铸工艺设计及优化[J].特种铸造及有色合金,2020,40(12):1353-1356.

[2]夏永喜,阴瑜娟.高导电铸件工艺仿真及改进[J].铸造技术,2020,41(07):653-655.

[3]何立同.A356铝合金薄壁框架铸件的铸造工艺设计与优化[D].内蒙古工业大学,2020.

[4]王家文,程俊明,李胜君,赵娜娜,孙晓莉,张兴君,郑建,张笙辉,赵洪.高压电气产品铝合金端盖类铸件的工艺优化[J].中国铸造装备与技术,2019,54(03):73-76.

[5]赵而团,田玉晶,孙世臣,王彦启.铝合金组合壳体铸件的金属型铸造工艺优化[J].特种铸造及有色合金,2018,38(12):1317-1320.