中石化仪征化纤有限责任公司 江苏 211900

摘 要: PTA装置氧化第三结晶器使用过程中曾出现过多次搅拌轴断裂、底轴承磨损严重、罐体振动偏大、罐体撕裂等故障。就出现的故障进行分析,并提出改善措施。

关键词:PTA结晶器;轴断;筒体撕裂;故障分析

1 结晶器的性能参数及工况

1.1第三结晶器参数:

A203为EKATO设计制造的HWL80型搅拌器,具体参数如下

表1 搅拌器参数

设计压力 | 180-真空 |

设计温度 | 149℃ |

操作温度 | 90.5℃ |

操作压力 | -50Kpa |

搅拌器转速 | 61 r/min |

功率 | 18.5KW |

2故障现象及检修过程

2015年12月20日A203搅拌器电流由18A掉至10A左右,初步判断桨叶松动掉落或轴断,为防止轴甩动造成机封泄漏,主动停转搅拌器,使用出口备台泵打回流方式对罐内浆料进行搅拌。

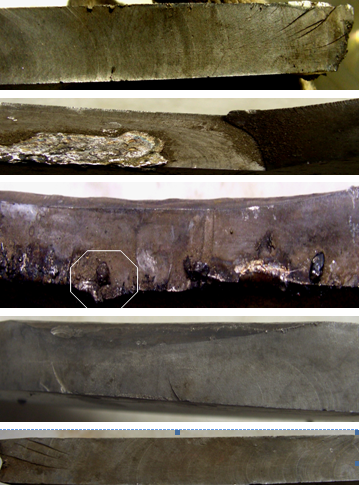

2016年2月22日第三结晶器检修,发现搅拌器短轴断裂,更换短轴。在开车阶段,第三结晶器出现无法建立正常真空度,经检查,结晶器罐顶封头加强圈撕裂,上封头出现裂纹,裂纹沿加强圈内外两焊缝延伸。

图1罐体裂纹 图2加强圈裂纹

3 故障原因分析

针对该搅拌器在这次检修中出现的轴断、振动大、加强圈及上封头裂纹等故障现象,从搅拌轴强度校核、搅拌器临界转速校核、加强圈金相分析这三个方面进行分析,以便找出故障原因,提出改进措施,防止在今后的运行中出现类似故障。

3.1搅拌轴强度校核

由于搅拌器内介质存在不规则流动,所以搅拌器在受扭矩的同时还承受弯矩作用。因此轴的强度校核需考虑这两大因素的共同受力情况。

搅拌器基本参数:

电机功率Ne=18.5KW,轴径d=80mm,搅拌器桨叶直径D=1530mm,

搅拌器转速n=61r/min。筒壁按90o分布设立竖向挡板四块。

扭矩公式

搅拌轴传递的最大扭矩应大于搅拌器产生的扭矩,由于搅拌器机封、轴承等部件消耗的功率较小,可忽略不计。所以可以近似认为轴传递的扭矩即为搅拌器扭矩。

T=9553Ne/n=9553× ≈2896.61Nm

≈2896.61Nm

最大弯矩公式

水平流体径向力与搅拌器的类型和n0 n/nc关系密切,还跟物料的粘度、挡板数量、搅拌器安装的偏心程度、内件的形式和数量有关。

搅拌器上流体径向力公式为:

F=K =0.132×

=0.132× ×18.5×

×18.5× ≈666N

≈666N

K=K1u K1b K1c K1i K1’

K—水平流体径向系数

K1u—物料粘度修正系数

K1b —挡板修正系数

K1c—搅拌器偏心安装修正系数

K1i —内件修正系数

K1’—搅拌器类型修正系数

式中K1u、 K1b 、K1c 、K1i 、K1’均可从HG/T20569-94中查取。经过计算、综合取值K取0.132。n0为桨叶数量,nc为临界转速。

由此可以得到最大弯矩M=F×L=666×7=4662Nm

3、根据切应力公式计算最小直径:

Dmin= =

= ≈68.2mm,取69mm。 式1

≈68.2mm,取69mm。 式1

4、根据拉应力公式计算最小直径

Dmin= =

= ≈43mm 式2

≈43mm 式2

上述式1、式2的计算未考虑搅拌轴的键槽、连接法兰等因素的影响,而且在还忽略的轴向推力引起的弯矩影响,因此在式1、式2计算出的轴直径数值是偏小的。而实际工况中该搅拌器选用的轴直径为80mm。远远大于计算数值。所以经过轴强度校核,该搅拌器的轴强度符合设备运行条件。

3.2搅拌器的临界转速校核

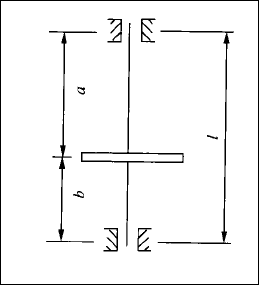

如果搅拌轴工作转速达到或接近轴的自振频率时(该转速为轴的临界转速nc),会出现强烈振动,轴会发生很大弯曲,为了防止共振发生,避免轴和轴系零件损坏,在结晶器设计中,一般要进行搅拌轴的临界转速校核,校核临界转速时,使工作转速n<0.7nc。临界转速与搅拌轴支撑型式,支点位置,支点间距及轴径有关。对于本搅拌器可简化成一下力学模型(如图4所示)。

图4搅拌器可简化力学模型

临界转速公式:

nc=2.99×105d2/(WOl3+32.47a2b2G/l)1/2=2.99×105×802/(375×79283+32.47×6102×73182×405/7928) 1/2≈116.1r/min 式3

n/nc =61/116.1≈0.5254<0.7

W0—轴质量, Kg;

G—搅拌器质量, Kg;

根据式3的计算,当轴径取80mm时,n/nc远小于0.7,搅拌器不存在在临界转速附近运行的可能,排除了由搅拌器自身设计原因导致的抖动。

3.3对第三结晶器加强圈进行金相分析检测

第三结晶器已投用近二十年,在历次检修过程中发现第三结晶器内部的液下罐壁点蚀严重,蚀坑最深处达3mm。在罐顶部分虽无点蚀现象,但这次故障中却出现裂纹,加强圈撕裂现象。为确保安全生产,应对罐体材质进行分析。但因生产需求,无法对罐体材质取材分析,故取加强圈进行金相分析,确定该罐材质是否满足现场工况的强度要求。

3.3.1宏观检测:

图5加强圈 图6 加强圈断面

经过检测,该加强圈硬度为HB=130~150,铁素体为0.1~0.7%,属于一般奥氏体不锈钢的正常范畴。由图5、图6可以看出断口平齐,几乎没有剪切唇,属于脆性断裂的形貌。图6是加强圈厚度截面由右向左的放大图。图中第一张图标注区域内存在几条由外表面向内部延伸的平行裂纹,这是裂纹的多源性,说明断裂是从这里开始的。图6的五组图片均可以看出断口存在贝壳纹,且表面光滑,这是断口的扩展区。其中白色区域是最后断裂时留下的韧窝;这是加强圈断口的最终破断区。

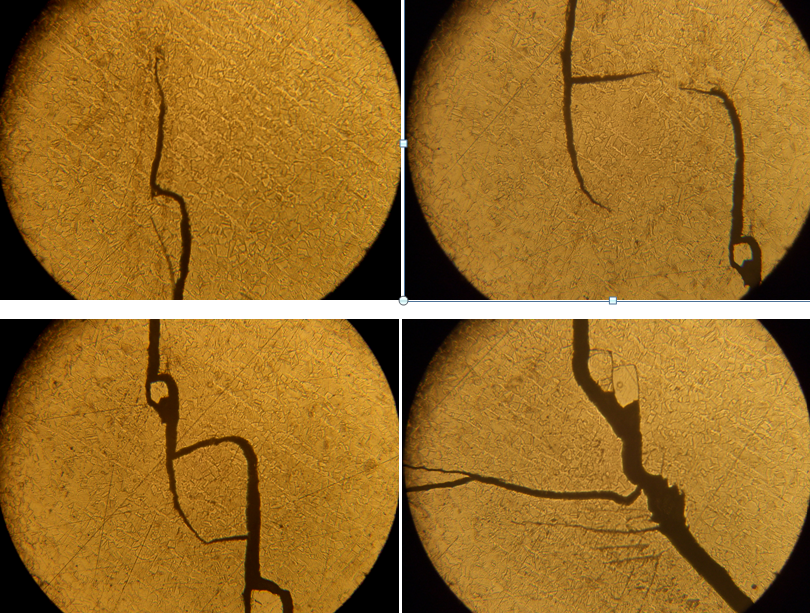

3.3.2微观检测

图7 100x镜像

图7为裂纹末端在显微镜下100X的微观金相,可以看出金相组织为孪晶奥氏体,晶粒度为3~5级,均为奥氏体不锈钢的正常组织。

由100X微镜可以看出裂纹多为穿晶型,裂纹存在细的分叉裂纹,说明裂纹的多源性。由图7中最后一张相片还可以看到几条平行的疲劳辉纹。

疲劳断裂的断口特征:a) 脆性断裂,断口附近无塑性变形。b) 微观断口可见疲劳辉纹。c) 属于多源性质,裂纹的走向可以是穿晶型的,也可以是沿晶型的。

由宏观检测和微观检测可以看出补强圈的断口与疲劳断裂的断口特征相符。所以,分析检测的结果是:补强圈为疲劳断裂。

4 对现场工况的分析

通过对搅拌轴强度和临界转速的校核,否认了搅拌器振动大和轴断的故障是由搅拌器本身的设计缺陷引起的。那么搅拌器的工况和进料情况成为故障分析的重点。

第三结晶器存在严重的闪蒸现象。第二结晶器操作压力为350Kpa,操作温度为161℃。第三结晶器的操作压力为-50Kpa,操作温度91℃。两者之间通过压差把第二结晶器的TA饱和溶液压至第三结晶器,通过降温降压在第三结晶器内使TA继续结晶。两结晶之间存在的巨大压差导致第三结晶器内存在严重的闪蒸现象,这种现象导致第三结晶器罐体抖动严重。

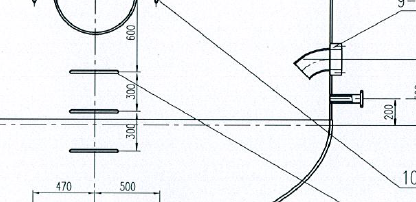

为提高搅拌器的搅拌效果,结晶器入口管设计角度正对着搅拌器桨叶(如图8所示),物料在管口闪蒸时大量的水气混合物在浆料中向上翻滚、连续撞击桨叶。导致搅拌轴承受的轴向力FA增加,因闪蒸产生的弯矩在设计计算过程中无法准确计算。增加了搅拌轴在强度计算上的估算风险。

图8入口管线布置

第三结晶器搅拌的为物料和水的混合物,成悬浮状态。工作过程中有物料沉积、结壁和混合不均匀的现象,这些现象也对搅拌轴存在不同程度的影响。

本装置的原设计产能为25万吨,经过增容后现产能达到40万吨。而第三结晶未做任何改造。D203一直处于高液位运行,罐内因闪蒸产生的大气泡,搅拌器现有功率无法将其迅速打散、搅匀。尤其当过滤机碱洗时,液位高达70%左右,这时因闪蒸导致的振动更为剧烈,搅拌器振动高达21~28mm/s。设备的运行状况更为恶劣。

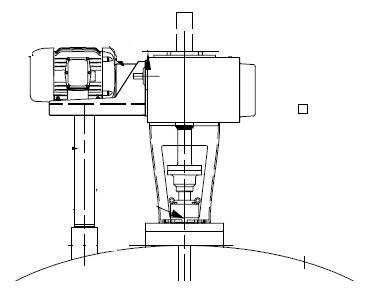

该搅拌器配备的为EKATO生产的FZZ121K齿轮箱,齿轮箱及电机重量总重为365Kg,该齿轮箱为立式安装(如图9所示),齿轮箱重心和安装支座偏心。这种安装结构在结晶器存在剧烈晃动时,加大了轴系的弯矩,并使轴和罐体上封头受到交变载荷作用,该交变载荷也是这次结晶器加强圈撕裂和上封头疲劳断裂的直接原因。

图9齿轮箱安装简图

5 改进措施

在第三结晶器中,闪蒸现象是无法避免的,只有通过改变工况以及搅拌器的结构来减少闪蒸对设备带来的影响。根据以上故障分析原因,提出以下可行改进措施:

1、由于该结晶器容量已无法满足工艺的生产,在这次故障之后决定对该结晶器进行更新改造,增加第三结晶器容积,直径由3350mm增至3600mm,筒体材质改为2205。并对入口管线方向进行优化,减少因搅拌轴倾斜引起的振动

2、由搅拌器厂商LIGHTNIN对该搅拌器进行重新设计计算,采用LIGHTNIN生产的76S30搅拌器,该搅拌器搅拌轴直径增至88.9mm。增加了中间轴承组件,提高了搅拌轴的抗弯曲能力。改变桨叶的结构,由传统斜叶式桨叶改为LIGHTNIN生产的R150型,该桨叶为圆盘涡轮式弯叶桨叶,对于气/液介质,该桨叶能输入更多的功率,减小气泡的体积,有利于TA晶体的生长。增加桨叶的直径,该桨叶直径由原1530mm增至1740mm,进一步提高了搅拌强度。在齿轮箱的安装上选用了如图11所示的安装形式,有效的避免了因重心偏移导致的额外弯矩。

图11新搅拌器齿轮箱安装简图

3、在新搅拌器投用之前,对原搅拌器采取如下措施,提高该搅拌器的使用年限。在检修过程中,新补强圈外径比原补强圈增加100mm,选用厚度为16mm的304L不锈钢板压制而成,整体覆盖筒体裂纹处。避免应力集中位置和焊缝重合。多次试验表明在不影响工艺生产的情况下,D203液位控制在30%~40%时,搅拌器振动明显减小,为保证设备的安全生产,要求在正常情况下液位控制在此范围之内。

6改进效果

1、旧第三结晶器自2016年2月检修以后运行至2017年4月更新,使用一年多时间内无任何故障。

2、自2017年4月新第三结晶器投用至今,该搅拌器运行平稳,水平振动值为3.8mm/s;轴向振动值为2.1mm/s。电流为20.3A,结晶器罐体无明显晃动。说明以上改进措施是有效的。

参考文献

[1] HG/T20569-1994 机械搅拌设备

[2] 石从军 搅拌器振动故障分析与优化改造。应用技术 1674-6708(2014)118-0213-02

[3] 竺基梅 搅拌轴强度计算。 石油化工设备技术 84年第1期

[4] 卓震 巢建伟 刘雪冬 搅拌反应釜稳定器的理论分析与设计应用 化工装备技术 第23卷第3期2002年

[5] 刘天婴 反应釜搅拌轴的设计计算 北京石油化工学院学报 2000年第8卷。

4