北京珠穆朗玛绿色建筑科技有限公司, 102212

摘要:

随着我国各级政府的大力推进,企业的积极参与,装配式建筑迎来了发展的春天,装配式混凝土结构取得了显著的进步。装配式混凝土结构是由预制混凝土构件通过可靠的连接方式装配而成的混凝土结构。在我国住宅建造和使用过程中,住宅的建设大都采用水泥浇筑的方式进行生产,这种生产方式造成了资源浪费,预制装配式混凝土构件采用工厂化预制,有效地节约了资源,减少了因普通的施工造成的环境的影响。预制混凝土构件(以下简称“构件”)在装配式结构中起了很大的作用,可以说构件的优劣直接决定了装配式建筑的成败。在政策的引导和新的市场形势下,很多构件厂如雨后春笋般崛起。但是到目前为止,国家没有此类关于构件厂设计的规范性文件,工厂工艺和布局有优劣。很多厂家因为规划设计不合理,造成投资浪费、生产成本高、生产能力不能得到充分释放、存在较高安全隐患等问题,投入产出比较低,存在持续的亏损。

基于此,本文根据装配式建筑构件的特点,简述了装配式建筑构件厂设计的思路,介绍了机组流水法、流水传送法和台座法的工艺特点和适用范围。 分析了目前工艺设计中存在的一些问题,提出应根据产品特点合理选择生产工艺,以减少浪费、提高效率。

关键词:装配式建筑;预制构件;工艺设计;生产工艺;生产效率

前言

本文根据实际的设计和管理体验探讨装配式建筑构件厂设计的整体思路, 并介绍几种生产工艺的特点和适用范围。

设计的整体思路

投资者希望有较大的投资回报,因此,在建厂前需要根据本地市场对各种构件的实际需要,考虑好生产规模(即生产能力,m3/年 )、产品纲领 (即产品的品种、规格及数量)和厂址的选择,它们决定了工厂的性质、自动化程度和产品成本。工艺设计在构件厂设计中起着主导作用,决定了生产场地布置及设备安装等,因此,在场地选择和布置之前,首先需明确预制工艺的各项细节问题,根据预制构件的不同,需采取不同的预制工艺。图 1 为构件工厂平面图举例。

1.PC 车间;2.管片车间;3.钢筋绑扎区域 ;4.成品堆场 ;5.骨料堆场;6.搅拌楼 ;

7.锅炉房 ;8.水养护池 ;9.发货区 ;10.空压机房 ;11.沉淀池;12.危险品库 ;13.仓库 ;

14.休息室 ;15.地磅 ;16.变电房;17.木工间;18.门卫;19.办公楼

图 1 场地布置举例

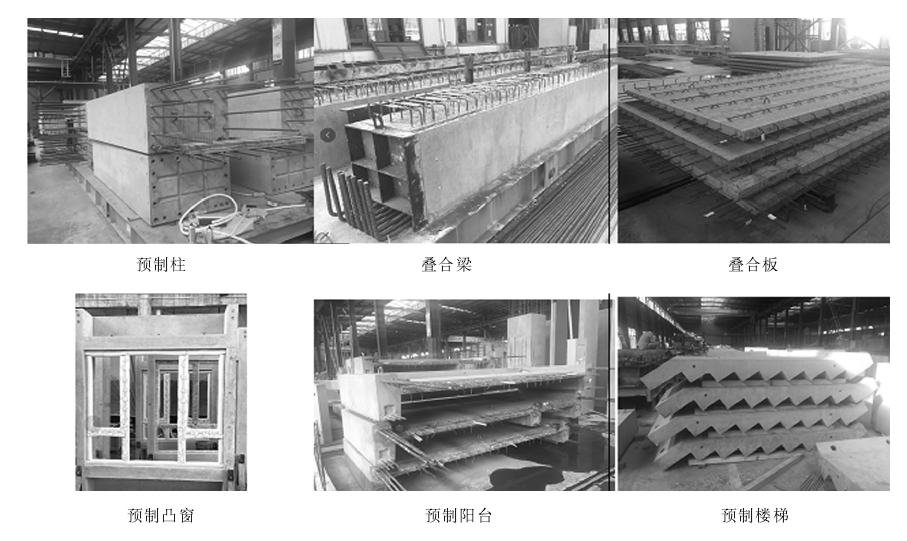

装配式结构的主要预制构件有:叠合梁、预制柱、预制叠合剪力墙板、叠合楼板、预制外墙挂板、预制阳台、预制楼梯、预制空调板等(图 2)。一般而言,预制构件的生产工艺包括:钢筋加工(冷加工、绑扎、焊接)、模具拼装、混凝土拌和、混凝土浇筑、密实成型(振动密实、离心脱水、真空脱水、压制密实等)、饰面材料铺设、养护(常温养护、加热养护)、成品检验等。

图 2 装配式结构主要预制构件

评价构件厂工艺设计的优劣要从产品生产品质、生产效率、安全、工人劳动强度、生产环境等几个方面综合考虑。

生产效率的评价:当生产工人人数达到设计定员时,生产的构件数量是否达到设计值。 也可以从人均生产数量(m3/人)和每小时生产构件数量(m3/h)两方面来考虑。 按照成型的班组来计算,即从混凝土搅拌喂料到装、 拆模工艺的人员 (不计钢筋加工),在完全按照工艺条件前提下生产,管桩厂人均数一般可达到 4m3,管片厂人均数一般可达到 3m3。而装配式建筑构件厂目前人均数在 0.7~2.5m3。每 h生产构件数量要看是否达到设计值。 生产效率可以衡量生产工艺和投入与产出是否合理。

三种生产工艺的特点

预制混凝土构件的生产工艺可以概括为三大类:即机组流水法、流水传送法、台座法,每种工艺都有自己的特点和适用范围。

2.1 机组流水法

机组流水法工艺是构件在一组设备上,顺序的进行生产构件的各道工序;在每个设备上模板所停留的时间根据工序操作要求而不同;构件在设备之间的运移要依靠起重运输设备等进行。简而言之,就是生产设备不动,但是生产的混凝土构件(含模具)一步步走过去,例如 PHC 管桩、枕轨生产。

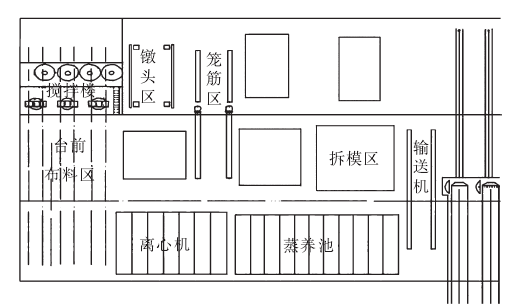

机组流水法的特点在于:模具在生产线上循环流动,能够快速高效的生产各类外形规格简单的产品,同时也能制作耗时而更复杂的产品。而且,不同生产工序之间互不影响,生产效率明显。适合生产的构件有:叠合梁、预制柱、预制叠合剪力墙板、叠合楼板、预制外墙挂板、预制阳台、预制空调板等。图 3 为机组流水法生产平面图。

图 3 机组流水法生产平面图

由于机组流水法以自由节拍流水生产,要保证整个生产线的生产能力, 保持均衡的流水生产,必须通过工艺计算使得成型、养护、起重运输设备等主要因素的生产能力互相适应。 先按生产线的设计生产能力计算成型设备的数量, 再计算养护设备(坑 、窑 )的容积和数量 ,最后验算起重运输设备的能力等。

(1)成型设备的台班产量 Qb(m3)可按下式计算:

式中:Qb为成型设备的台班产量,m3/台班 ;Vh为每次成型的混凝土数量,m3;t0为成型周期,m;ta为净成型时间,m;tb为辅助操作时间,m;TB为每班生产时间,h;K1为时间利用系数,取 0.9;K2为设备利用系数,取 0.85。

成型设备的需要量 M(台)

式中:P 为构件的设计台班产品,m3。

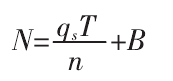

间歇作用养护设备的数量 N(个)

式中:qs为流水线小时生产率,件/h;T 为构件养护周期,h;n 为养护设备内可容纳的构件数量,件;B 为备用养护设备数量,一般取 1~2。

对起重机或码垛机等运输设备的运输能力进行验算,以确定运输设备的数量。

2.2 流水传送法

流水传送法工艺是将前述的基本工艺分成一系列的工序后,将这些工序组织在一个封闭的生产流水线上。生产时,构件是按照规定的节拍在传送带上顺工序向前移动,由一个台位移到另一个台位,并在该固定的台位完成相应的作业。 这种生产方式机械化、自动化程度较高;适宜三班制连续作业,达到较高生产率。 基于安全等方面的综合考虑,移动模台的行走速度为 0.4~0.5m/s。 适合生产的构件为叠合梁、预制柱、预制叠合剪力墙板、叠合楼板、预制外墙挂板、预制空调板等体型较为规整的构件。图 4 为流水传送法生产平面图。

组织流水传送法进行生产,有三个主要因素:生产线数、传送节拍和工作位置(台位)数目必须在设计中确定。

图 4 流水传送法生产平面图

(1)生产线数量的确定

生产线数量需根据产品品种和规格确定。流水传送法所采用的设备专用性强,通用性差。 在生产体型较为简单、单批生产数量较大的“板式构件”时,其生产效率较高。它的生产能力主要由生产线上成型设备的生产能力所决定。

(2)流水节拍的确定

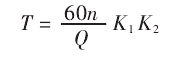

可按产量计算出每个台位上所允许的最长作业时间,即为传动节拍。 其计算公式如下:

式中:T 为每个台位上所允许的最长作业时间,m;Q 为每班构件的产量,m3/台班);K1为时间利用系数,取 0.9;K2为设备利用系数,取 0.85;n为生产工作制,取 2 或 3。

(3)工作台位数的确定

工作台位数主要根据工序组合后必须的台位数确定。工作台位数与传送节拍有关,设计时,应尽量使生产线的传送节拍恰当,减少工作台位。传送节拍过短,需增多工作台位,增加设备数量,拉长生产线;传动节拍过长,延长了生产时间降低了生产效率。整个台位数应留有备用台位,每条生产线一般增设 2~3 个。

2.3 台座法

台座法生产是构件在一个固定的台位上完成全部工作,通常是在特制的台座上进行生产,构件制成后,由起重运输设备将构件运移至成品堆场堆放。简而言之,就是在台座上一片一片或一块一块生产的混凝土构件,典型的像生产预应力混凝土桥梁(港珠澳大桥的混凝土构件大多属台座法)。

台座法的特点是加工对象位置相对固定而操作人员按不同工种一次在各工位上操作。它对产品适应性强,加工工艺灵活,但生产效率低。对于生产数量少, 产品规格较多且外形复杂的预制构件而言,一般采用台座法。 适合生产的构件有:叠合梁、预制柱、预制外墙挂板、预制阳台、预制楼梯等。

台座法工艺计算,主要是计算满足产量要求所必须的台座面积,生产场地面积和起重运输设备需要量。

台座面积计算公式如下:

![]()

式中:Fx为完成产量所需的台座面积,m2;Qj为日计算产量,m3;t为台座周转期,d 或 h,包括养护、成型、辅助操作;f为单位 构件实占台 座面积,m2/件或 m2/块 ;K为备用、扩大系数,一般取 1.1~1.2。

生产场地面积计算:

![]()

式中:Fs为台座生产场地面积,m2;Fx为完成产量所需要的台座面积,m2;K2为运输、操作过道增大系数,一般取 1.4~2.0;K3为堆场系数,一般取1.2~1.6。

工艺设计存在的问题分析

3.1 生产工艺的选择有一定的盲目性

有人认为流水传送法工艺自动化程度较高,就是最好的,可以用这一种工艺“包打天下”,不考虑市场需求,不考虑场地的实际情况,工厂全部用流水传送法进行工艺布置。 其实不然,三种生产工艺各有特点,应根据市场情况,针对不同体型、特性的构件,采用有针对性的生产工艺。或者以一种工艺为主,另一种工艺为辅,采用两种生产工艺相结合的方式进行车间布置。例如江苏某厂,其车间选用流水传送法工艺,三条生产线,生产的异型构件和体型较为规整的构件比例相当,每日的产量为80m3,生产效率约为 0.8~1.2m3/人,仅为设计产能的40%,投入产出比很低,造成了巨大的资金浪费。 广东某构件厂,使用台座法生产,构件产品以凸窗、阳台、楼梯为主,生产效率约为 2.0~2.5m3/人,目前这样的生产效率是比较高的。

3.2 成品堆放场地过小

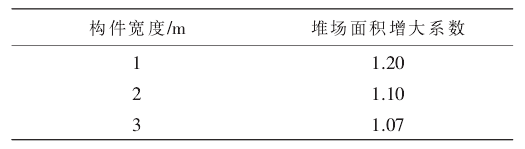

很多构件厂的成品堆放场地较小,经常会因为堆场无法堆放构件而导致车间生产滞后、甚至间歇性停产。从目前市场销售的特点及结构吊装的进度来看,一般需要厂内能够堆放一定数量的构件,因此,设计时应根据构件的日产量、存储天数以及不同构件的堆存占地面积来设计堆场的面积。同时考虑到堆场间隙,根据构件尺寸扩大堆场面积(见表1)。 预留运输设备通道的,要根据不同的运输设备的通道系数,堆场实际面积要扩大 1.3~1.7 倍。这样便于销售和生产管理。

表1 堆场面积增大系数

3.3 工艺设计对生产组织考虑不周

部分工厂进行工艺设计时,对工艺的自动化程度认识不清,生产工人定员考虑不足,常出现生产工人定员偏多或偏少的情况。同时劳动力分工不合理,只是简单的把施工工地的生产搬到工厂。构件被从结构中拆分出来,但生产操作没有被拆分。无论采用哪种生产工艺,统统按台座进行作业区划分,几个工人完成从拆模、清模到合模、浇筑混凝土等多个工序。这样的生产组织方式专业化程度低、生产效率低,工厂的产能不能充分发挥。需要在工艺设计时采取一定的措施使各设计工序的延续时间基本相等或为流水节拍的整数倍。主要措施有:合理的选择、布置和使用设备;减少手工操作、提高自动化程度;将某些工序合并、分解或者采用几个平行的工作位置等。例如模具的安装、脱模剂的涂抹和安放钢筋,必要时可合并为一个设计工序。

结束语:

构件的工艺设计与生产组织是个较为复杂的问题,大家的看法多样,但最终可能都会归结到产品的产量、质量、生产率、成本和投入资金(包括占地面积)等诸方面,并以此来衡量工艺的成败。一个先进、合理的生产工艺,不是说产量越高越好,或者说设备投资越多、投入越大越好,而是要根据投资方的内、外部具体情况和条件,来找到一个较理想的平衡点。

我国装配式混凝土建筑尚属新兴的行业,预制构件拥有巨大的市场潜力。 虽然目前很多工厂的工艺设计和生产组织还存在很多问题,但我们只要认真思考和分析,加强管理,对工艺设计把控好各个环节,还是可以大有作为的。

参考文献:

[1] 上海隧道工程股份有限公司.装配式混凝土结构施工[M].北京:中国建筑工业出版社,2016.

[2] 严志隆.论 PHC(含 PC)生产工艺及工艺设计[J].混凝土与水泥制品,2017(5):21-25.

[3] 余孝贞.混凝土构件生产工艺设计原理[J].混凝土,1982(6):48-51.

[4] 东北建筑设计院.混凝土构件厂工艺设计[M].北京:中国建筑工业出版社,1982.

[5] 邹文刚 .管桩生产线设计和工艺管理讨论 [J].混凝土与水泥制品,2018(8):32-36.