生特瑞(上海)工程顾问股份有限公司 上海 200127

摘要:随着中国现代医药行业发展,越来越多的生物类制药项目在国内落地。由于生物类制药生产过程有一定的特殊性,在生产过程中会产生生物污染,出于生物安全的考虑,暖通系统设计有一定的特殊要求,本文将根据某基因治疗药物生产厂房项目对生物类制药暖通系统进行分析。

关键词:生物制药;暖通空调;设计分析

引言:

本次设计项目(以下简称本项目)是一个新建的,一次性多产品并行的商业化生产设施,同时也会获得欧盟生物安全2级+的病毒载体组件的许可。本工厂主要会设计两条生产线,生产线一生产工艺为贴壁腺相关病毒载体;生产线二为悬浮腺相关病毒载体,每条生产线会设置细胞扩增、生产、纯化三步主要工艺。本厂房另外会设置核心支持区(包括灌装、缓冲液/培养基制备、设备清洗和准备)、灌装区、实验检测区域、技术转化支持区(书写记录区)。

空调分区及空调形式设计

1.1 生产线区域设计

由于本项目生产线区域主要是生产病毒,为避免病毒生产过程形成交叉污染,将生产线区域与其他生产区域进行独立,同时由于生产线一和生产线二根据工艺设计,可能在同一时间内进行两种不同病毒载体的生产,为了实现较好的系统独立性以及系统安全性,将生产线一与生产线二做成两个独立的系统。为了避免室内空气污染后继续循环造成二次污染,生产区域空调形式采用全新风空调系统。在设计过程中,了解到目前在美国,有些相似工艺流程的项目会选择将系统分区进一步细化,将每条生产线内的细胞扩增、生产和纯化三个功能区域进一步分为三个独立的小的循环风空调系统。这种方式可以避免三个功能区在空调停机状态下病毒通过风管进行区域间的传播。然而这种分区方式也有其缺点,首先该分区方式由于采用的是循环风空调系统,受污染的空气会通过空气循环的方式,污染其他本不会产生生物安全危害的房间,例如生产线的进口气闸等。其次,由于采用了多组空调箱,造价也会不可避免的升高。为了避免三个功能区之间的交叉污染,本项目设计为在房间的排风口处另外设置高效过滤器(HEPA),以过滤病毒,使生物污染维持在房间内。如果不考虑造价的话,最安全的方式是细胞扩增、生产和纯化三个功能区均采用独立的全新风空调系统。然而这样的成本以及能耗都非常高,所以在足够满足生物安全控制需求选择了目前的设计。

由于生产区域为GMP规定的C级洁净区域,对换气次数有一定要求,故本区域的风量设计为计算换气次数要求的送风量、人员所需新风量、设备排风所需排风量后取最大值后得到的送风量。由于洁净区对于温湿度均有一定的控制要求,故空气处理过程为夏季将室外空气处理到露点后送风,在末端处设置再热盘管,以实现不同房间之间的温度独立控制。冬季同理,在空调箱内统一预热、加湿后由末端再热后进行送风[1]。

灌装线设计

灌装线与生产区域类似,也属于病毒载体生产过程中的一环,故也将灌装线区域作为一个独立的空调分区,并采用全新风空调系统。而由于本项目采用的为隔离器进行灌装,所以病毒载体不会在室内暴露。故而本项目虽然有两条灌装线,但仍将两条灌装线合并作为同一空调分区处理。

灌装线同样有洁净度需求,故空气处理过程与生产区域类似。

核心支持区设计

核心支持区在生物安全角度是可以采用循环风空调系统的,但由于培养基及缓冲液制备的生产过程中会有一定量的粉尘产生,同时细胞库区域由于冰箱较多,室内冷负荷较高,所以出于便于管理的角度,核心支持区同样也采用全新风空调系统进行设计。

实验检测区域设计

实验检测区域主要分为:无菌检测区域、微生物限度检测区域、阳性对照检测区域、PCR实验区域以及一般生化实验室。

出于系统安全性以及参照现行规范以及行业内一般做法,无菌检测区域、微生物限度检测区域、阳性对照检测区域、PCR实验区域各采用一套独立的全新风空调系统,而一般生化实验室出于节能的角度考虑,采用了新风空调系统加风机盘管的设计,主要核心实验区例如生化实验室、物理实验室等采用全新风空调系统,而例如细胞库、实验设备存放、实验室走廊等房间出于便于管理的角度和核心实验区划到了同一系统下,但由于这些房间并没有生物安全风险或化学安全风险,所以在这些房间采用较小的送风量,而另外设置风机盘管承担室内负荷的处理。

1.5 技术转化支持区(书写记录区)设计

由于该区域属于生产人员及实验人员在生产、实验后进行书写记录数据的区域,所以该区域的空调设计可以参照办公室的标准进行设计。本项目采用的是标准式新风空调加风机盘管的形式。

房间压力分区设计

本项目房间压力设计的难点主要在于本项目核心生产区为C级洁净区,而同时生产区域又存在着一定的生物安全风险。所以简而言之,生产区域压力设计需要做到外界环境不会污染房间,影响洁净度,而同时压力设计也要保证含有生物安全危险的生产区域不会污染其他房间,导致生物安全危险物质外泄。以下会针对不同生产工艺流程房间进行压力设计分析。

本项目平面设计为在统一洁净更衣后通过一条洁净走廊可以进入各个生产区域,在每个生产区域前设置进入的物流和人流气闸(以下统称为进入气闸),在每个生产区域后设置第一道D级的退出的物流和人流气闸(以下统称为退出气闸一),在退出气闸一后设置第二道D级的退出的物流和人流气闸(以下统称为退出气闸二)。

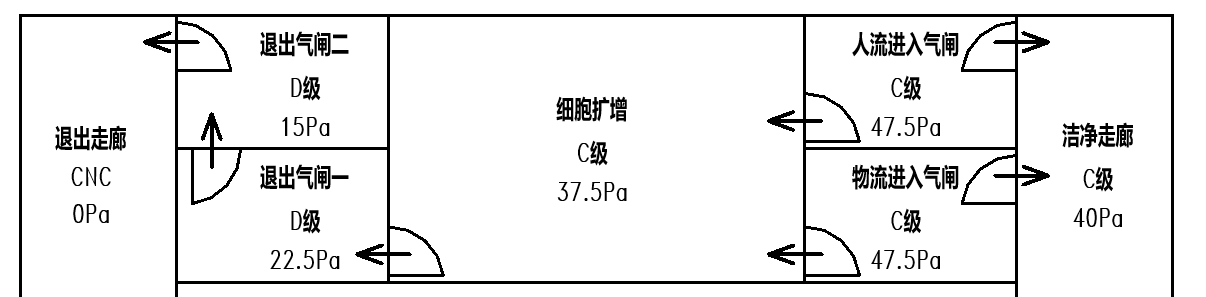

2.1 细胞扩增区域设计

由于细胞扩增区域为改工艺流程的第一步,而在该工艺流程下尚未涉及到病毒载体,所以该房间可以作为一个普通的洁净室进行处理。所以在这个功能区内,进入气闸被设计为一个“正压气闸”,即该气闸室气压同时大于外部的洁净走廊以及内部洁净生产区。该设计可以保证细胞扩增区域的洁净,并且不受外部走廊影响。而退出走廊区域则采用常规的“梯度设计”,即压力沿着细胞扩增区域-退出气闸一-退出气闸二的顺序逐步降低。最终设计见图一所示。

图一

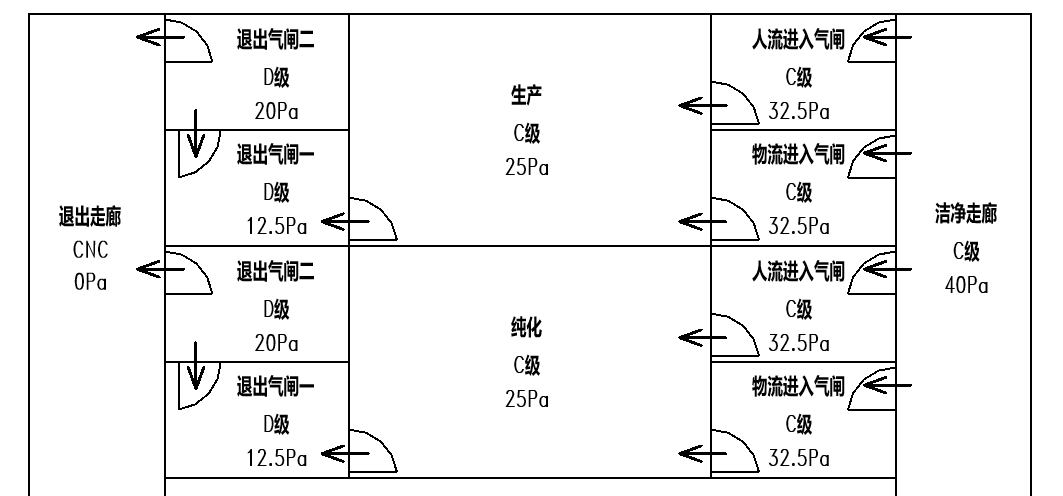

生产区域及纯化区域设计

生产区域及纯化区域设计到病毒载体的生产,故而这两个生产区将会被认定为包含生物安全风险的生产区域。在这两个区域内,进入气闸设计为“梯度设计”,压力沿着洁净走廊-进入气闸-功能区域的顺序逐步降低。这样的设计可以保证生物安全风险控制于功能区域内。而在退出走廊区域,将退出气闸一设置成“负压气闸”,即功能区域的气压大于退出气闸一,同时退出气闸二的气压也高于退出气闸一。这样生物污染物就只会留存在功能区域和退出气闸一内,而不会直接污染退出走廊。而设置两道气闸的原因就在于如果只设置退出气闸一,由于退出走廊为非洁净走廊,非洁净走廊的气压如果高于退出气闸一,会影响退出气闸一的洁净度。生产及纯化区域的气压设计见图二。

图二

灌装区域设计与生产及纯化区域设计类似,故不作赘述。

空调系统节能设计

由于本项目大部分功能区域均采用的是全新风空调系统,且新风需要处理至露点温度后再热处理,总体空调能耗较高。所以空调系统在采用了高效率风机、水泵、采用自控系统等传统节能措施外,需要另外根据项目特点设计节能措施以减少能耗。

3.1 空调房间值班模式设计

由于本项目空调均为洁净室。对于医药厂房洁净室而言,需要保持室内一定的温湿度、压差控制及洁净度。而在非工作模式下,如果依然采用工作模式下的换气次数进行运行的话,会造成能源的浪费。所以本项目采用了值班模式的设计。本项目的值班模式具体设计为在值班模式下减小送、排风机的频率,同时通过楼宇自控系统控制房间送、排变风量阀,减小房间送、排风量,以得到满足温湿度、压差控制及洁净度的同时节能的目的[2]。

全新风系统的循环模式

由于在非工作模式下,房间内不会产生生物安全风险物质,所以在非工作模式下,无需使用全新风模式。本项目在系统主排风管上另设一路支路回到空调箱,同时在支管和主排风管上另外设置电动密闭阀。这一设计可以实现在工作模式下关闭支管电动风阀,实现全新风模式,而在值班模式下可以打开支管电动风阀,关闭排风风阀,实现循环风空调模式,实现值班模式下的进一步节能。

结束语

生物医药行业目前在国内还属于发展阶段,对于生物医药厂房的暖通设计在国内也属于探索阶段,如何在保证功能性、安全性的同时可以实现更高效率的暖通系统依然是一个可供探讨的话题。以上是我根据实际项目经验总结的生物医药厂房的暖通设计思路,希望对相关设计研究人员有所帮助。

参考文献:

[1]张峥.GMP药厂生物洁净室的空调系统设计与研究[J].建筑知识:学术刊,2015,035(001):P.375-376

[2]徐存浩. 医药无菌洁净室空调系统值班模式的节能分析[C]// 全国净化学术年会. 全国暖通空调学会净化专业委员会, 2015.