天津市劳动保护学校

引言

党的十八大以来,以习近平同志为核心的党中央更加重视职业技术教育,在党的十九大报告、中央全会文件以及《中国教育现代化2035》规划中作出与之相呼应的全局性部署,推动职业技术教育迈上了新台阶。

深化职普融通、产教融合、校企合作是为实现“两个一百年”奋斗目标夯实人力资源基础的必由之路。高质量的职业技术教育,是有利于人们求职谋生乃至实现职业生涯可持续发展的教育。

该项目来源就是学校与企业合作、学生产教融合学习的代表。该项目为对薄壁导柱产品的工艺方案优化,极大地提升了生产效率,降低了劳动强度,提升了产品质量的一致性。

产品介绍

该导柱产品是某企业自营业务的主要产品之一,形状相同但尺寸不同,且产品批量大。

产品原工艺

该产品原有工艺路线为数车(车一侧端面及外形,钻孔)→数车(车另一侧端面,钻孔)→数铣(铣一侧端面螺纹)→数铣(铣另一侧端面螺纹)→数车(车锥面)→数铣(铣中间方孔)→数铣(铣方孔反面倒角)。工序数量较多,加工过程较为繁琐。

考虑到导柱每年稳定具有较大数额的订单,对该产品的加工方案进行优化,提高产品生产效率,压缩生产成本具有十分重要的意义

工艺改良内容

该项目为对导柱产品的工艺方案优化,通过四轴加工的方式降低加工导柱所需要的工序数量,本项目计划实现以下几点目标:

1)、设计开发一种新型工装。利用该工装实现采用四轴加工的方式加工导柱产品;

2)、新工装应当适用于产品的批量生产;

3)、新工装应当保证产品的合格率不受影响。

5.项目研究过程概述

5.1技术原理

导柱产品的数铣工序需要加工两个端面及一个侧面,由于方孔两侧都需加工倒圆角,故该产品实际需要铣削四个方向。针对这一情况,可采用三种方案进行四轴加工。

方案一:四个面同时加工,一次成型。该方案数铣工序最少,但每次只能加工一件产品,每件产品加工都需要重新装夹,操作人员工作强度较大,不适合产品大批量生产,综合考虑总生产时间甚至存在高于分序加工的可能,故予以排除;

方案二:四轴加工三个面,一个面单独加工,该方案虽然需加工两道工序,但可以通过横向排列一次加工多件产品。产品劳动强度相对较小,单件平均加工时间短;

方案三:两次四轴加工两个相对面,该方案与方案二相类似 。但需要制作两套工装,经济上并不划算。

综上所述,采用四轴加工三个面,剩余一个面由三轴单独加工的方案。再考虑到螺纹面单独加工的情况下,加工剩余三个面时装夹后悬伸过长,不适于加工。选用中间方孔或背面倒角单独加工的方案。考虑到中间方孔加工后可用于辅助产品装夹定位,最终确定先单独加工中间方孔,再四轴加工两侧螺纹及背面倒角的加工方法。

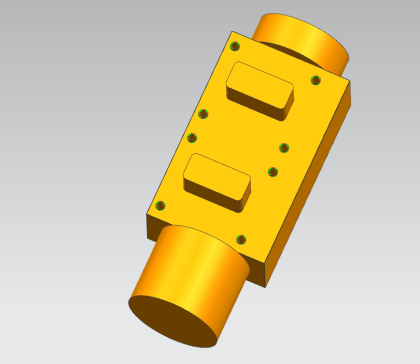

最终形成的工装结构如图5-1所示,该工装通过高20mm的凸台与导柱产品上自带的方孔相配合,实现产品的定位,再通过螺钉与压板锁紧零件,实现对产品的压紧。工装采取并列的方式分布有多个加工节点,同时正反两侧都有分布。目前实际工装生产的工装可一次性加工四件产品,极大地提升了产品的生产效率。

图5-1 最新设计的工装图

5.2技术难点

1)锥面加工孔

部分型号的导柱存在螺纹及其沉孔位于锥面上的结构。该结构需先在平面上铣削加工沉孔与螺纹后,再通过车削工序加工外圆锥面,以避免出现让刀影响加工尺寸的情况。在新方案中,螺纹加工完成时中间方孔也已经加工完成,此时产品无法在车床上装夹。故需要先将锥面直接加工到位,再铣螺纹加工,易产生让刀。为解决这一问题,我们采用先以较小的铣刀铣预孔,再采用摆线切削的方式分层以侧刃切削扩沉孔,最后在沉孔加工完成的平台上钻螺纹底孔,铣螺纹,保证了锥面上沉孔的尺寸精度。

2)配合间隙影响

虽然在加工中间方孔的过程中通过工序内缩小尺寸公差的方式保证了产品尺寸一致性较好,但工装凸台与导柱中心方孔配合仍存在间隙。该间隙对螺纹和沉孔的加工影响可以忽略不计,但配合间隙的存在可能造成圆角加工后与孔内端面产生接刀台,对圆角加工存在一定影响。

为解决这一问题采用了以下方案。在程序设定中使倒角对边距离略小于导柱中间方孔的对边距离。以该方式加工后圆角会有部分缺失,但缺失部分相对较小,几乎不产生影响,配合刀具补偿的细微调整,基本可以杜绝出现接刀台的情况。

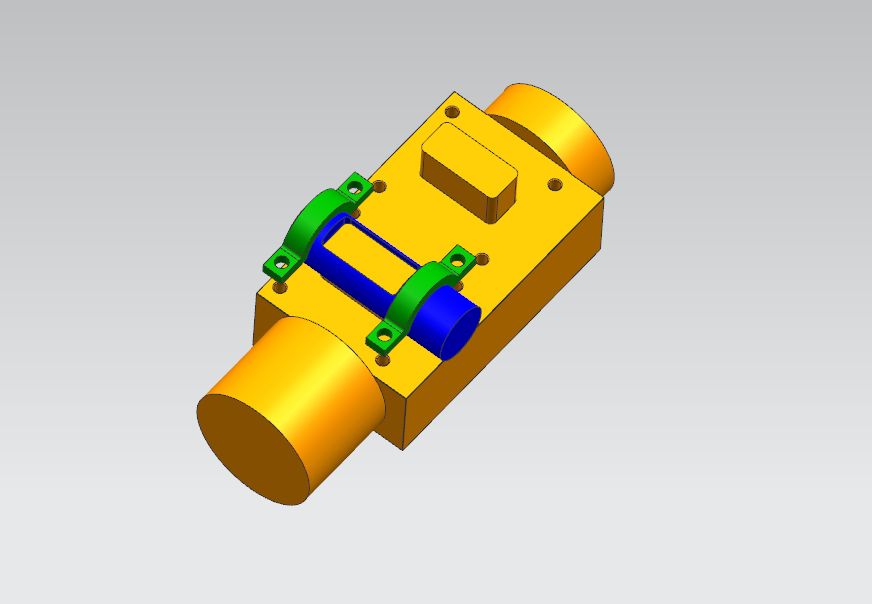

3)产品装夹

该产品外形为圆柱型结构,常规压板直接装夹不稳,易产生撞刀等问题。为解决这一问题,专门制作了仿形的U型结构压板。该压板内径略大于导柱外形直径,通过螺钉压紧变形,包裹压紧导柱,以解决产品装夹问题。该压板需配合铜箔装夹,避免压伤产品表面。

图5-4 工件装配示意图

6.改良后技术性能指标

产品合格率不降低,生产效率翻倍;

保证中间四方内腔两侧的圆角状态一致,避免人工倒角导致的产品状态不一致情况。

本项目依托新工装,通过四轴加工的方法节省了单件产品的总加工时间,从66分钟降低至54分钟,单件成本大约可降低36元。该产品预计每年投产5000件,预计全年可节省制造成本18万元。另一方面依托工装可一次完成多件产品同时加工,大大降低了劳动强度,间接提升了产品质量,生产效率实现翻番。

7.工艺的突破性进展和创新点

1.通过采用四轴加工的方式,将原有三道工序合并为一道,减少了重复进行找正,对刀等生产准备工作的次数,大大提升了加工效率,降低了加工劳动强度,降低了人为导致的产品质量不一致情况。

2.探寻了锥面铣孔,铣螺纹的方法。

3.由于导柱两个相对面存在相对位置关系的需求,原有工艺方法也需要制作工装辅助定位。新工装替代了旧工装的功能,同时由于采用四轴加工,存在位置关系的部位可一次加工成型,避免了原方案找正的麻烦,相对位置准确度还大大提升。

4.该工装目前采用了双工作面的模式,单次加工4件产品,后续工装可调整中间工作位置的尺寸,将工作面增加至4个或6个,单次可加工8到12件产品,进一步提升加工效率,工装设计的工艺性较强。

8.推广应用条件和应用前景

导柱产品来源于某研究所,该产品已定型,且规格种类较多,该工装可根据不同产品的实际尺寸进行调整,应用于不同规格的导柱产品,该产品的加工工艺可推广性较强,具有典型产品的加工特点,可借鉴性较强。

9.总结

该项目旨在通过新的工装和新的工艺方案,优化导柱产品的加工方法,通过四轴加工的方法提升产品加工效率。该项目内所涉及工装的设计、校验,加工工作已经完成。并得到可以应用的生产的工装一套。该工装经过实际加工验证,可以应用于导柱产品的四轴加工。经首件产品加工合格后,后续产品抽检合格率高,证明该新型工装可以应用于导柱产品的大规模生产。