1陆军装备部驻沈阳地区军事代表局驻沈阳地区第二军事代表室, 110005; 2.辽沈工业集团有限公司, 110045; 3.空装驻辽阳地区军事代表室, 110034

摘要:钢制件防护通常采用电镀锌工艺,生产中若镀锌槽液沉渣较多往往会导致镀锌层出现黑色斑点,影响零件外观质量。通过中性盐雾试验研究了黑色斑点对零件耐蚀性的影响;采用扫描电子显微镜、能谱分析及X 射线荧光分析等研究了黑色斑点出现的原因。结果表明,黑色斑点并不影响镀锌层的耐蚀性能,黑色斑点明显凸出于镀锌层表面,黑斑的主要杂质成分是Cu、Fe 元素的化合物,槽液过滤的残渣中也有 Cu(5.8 %)、Fe(0.1 %)元素的存在;悬浮在镀液中的杂质(富含 Cu、Fe 元素)吸附在工件表面,被包裹在镀锌层中形成黑斑。

关键词:镀锌;黑色斑点;槽液残渣;防护性能

引言

锌是一种灰白色金属,熔点为419.5℃,由于他所特有的电化学性能使其在表面处理与电池行业有着广泛的应用,它的标准电极电势为-0.76V,镀锌层对钢铁基体来说是典型的阳极镀层,它对基体金属起电化学保护作用[1]。因此,镀锌被广泛应用于钢制件的防护。镀锌工艺有氰化物镀锌、碱性锌酸盐镀锌、氯化钾镀锌、硫酸盐镀锌等,其中碱性锌酸盐镀锌因其具有镀液成分简单、稳定,使用工艺范围比较宽,分散能力和覆盖能力较好,镀层结晶细致,维护简单,污染小等优点,近年来在国内被广泛应用。在碱性锌酸盐镀锌生产实践中发现,某H形工件在镀锌钝化后内凹表面常出现黑色斑点缺陷,如图1所示。镀锌层钝化后试样呈金黄或彩虹色,试样内凹随机分布的黑色的斑点(以下简称黑斑)。该缺陷出现的频率大、无规律,降低了零件的外观质量。

为查明缺陷产生的原因及对镀层耐蚀性影响,本文对黑斑试样进行了中性盐雾试验、扫描电子显微镜分析、EXD能谱分析及X 射线荧光分析。

图1 镀锌层钝化后出现黑斑

1 实验部分

1.1 镀层制备

碱性锌酸盐镀锌溶液组成,10g/L氧化锌,100g/L氢氧化钠,10g/L添加剂A,0.2g/L光亮剂B,4g/L水质调节剂C,选取H形工件作为试样。试样镀锌工艺流程为:电化学除油→超声波除油→热水洗→冷水洗→活化→冷水洗→冷水洗→镀锌→温水洗→冷水洗→出光→冷水洗→冷水洗→钝化。

1.2 中性盐雾试验

分析黑斑缺陷对镀层耐蚀性的影响,按GB10125标准进行中性盐雾环境腐蚀试验。试验条件在5.0%的NaCl,连续喷雾72h。

1.3 表面形貌表征

选取试样黑斑区域线切割呈10mm×10mm的试样,采用 Philips XL30FEG ESEM 型环境电子显微镜对镀锌试样表面形貌进行观察,其中加速电压为10 kV~20 kV,束斑直径为 2 μm~3 μm,探测深度为 2 μm~3 μm表征其表面形貌。

1.4 黑斑表面成分及槽液残渣成分表征

对试样黑斑表面成分采用扫描电子显微镜配置的 EDX 进行测定;对镀锌槽液过滤所得残渣进行充分烘干,待其呈干燥粉末状,采用PW4400 型 X 射线荧光光谱仪对其成分进行定性测定,探究黑斑缺陷产生的原因。

2 试验过程及结果分析

2.1 中性盐雾试验

2.1.1 表面形貌

镀锌层钝化后呈金黄色或彩虹色,表面分布着黑斑缺陷,中性盐雾72h后,试样表面由金黄色变成灰色,黑斑处无变化,试样表面未见红色腐蚀产物。

2.1.2 盐雾试验结果分析

试样在中性盐雾环境中72h后,镀层表面由金黄色变浅,最终呈灰色。黑斑处未见变化,整个试样表面未见红色腐蚀产物。

2.2 黑斑缺陷机理分析

通过扫描电子显微镜、EDX 能谱分析(镀锌层黑点位置)及X 射线荧光分析(槽液残渣)等方法,对零件镀锌表面黑斑的产生机理进行分析。

2.2.1 电子显微镜分析

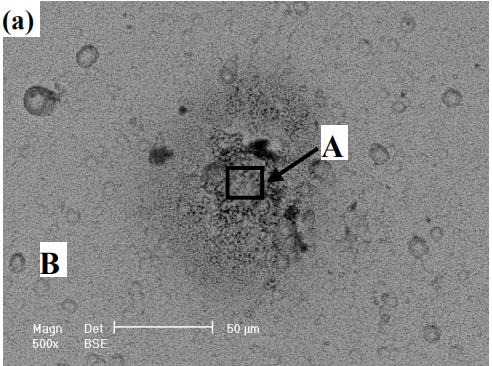

采用 Philips XL30FEG ESEM 型环境电子显微镜对镀锌试样表面形貌进行观察。 二次电子模式下的电镜形貌(图2b)中,镀锌层表面缺陷(黑斑)位置 A 显现出更亮的颜色,表明该位置的产物明显凸出于镀锌层表面。

图2 试样镀锌层黑斑位置微观形貌:背反射模式表面形貌 (a),二次电子模式表面形貌 (b)

2.2.2 能谱分析试样黑斑表面成分

采用扫描电子显微镜配置的 EDX 检测试样镀锌层黑斑表面成分,镀锌模拟工件黑点区域位置,Cu、Zn、O、Fe、Cl 元素含量依次为 52.32 at.%、 24.86 at.%、13.38 at.%、2.60 at.%及 6.84 at.%,黑点周围位置锌元素含量高达 86.63 at.%。由此可知,黑斑位置含有较高含量的 Cu 元素(52.32 at%)与少量 Fe 元素(2.60 at%),说明含有 Cu、Fe 元素的化合物是镀锌层表面黑斑的主要杂质成分,而黑斑周围镀层成分为锌,说明黑斑系外来物体,不是镀层的组成。

2.2.3 X 射线荧光分析槽液沉渣成分

采用PW4400 型 X 射线荧光光谱仪检测槽液残渣成分,结果见表1。

表1 镀锌槽底部残渣 X 射线荧光光谱结果

样品编号 | Si | Fe | Cu | Zn |

FX0701-01 | 0.5 | 0.1 | 5.8 | 基体 |

镀锌槽底部残渣中,通过 X 射线荧光检测得出 Cu、Si、Fe 元素含量依次为 5.8 at.%、0.5 at.%、0.1 at.%,余量为 Zn。

2.3 结果分析及讨论

图 5b可表明该位置的产物明显凸出于镀锌层表面。采用 EDX 能谱分析的方法可分析出镀锌层表面黑斑的主要杂质成分是含有 Cu、Fe 元素的化合物,而黑斑周围镀层成分为锌,由此证明黑斑系外来物体,不是镀层的组成。此外,镀锌槽液过滤所得残渣经X 射线荧光检测同样发现有 Cu(5.8 %)、Fe(0.1 %)元素的存在。由此推测出镀锌层表面出现局部缺陷的原因为:模拟工件电镀过程中,悬浮在镀液中的杂质(富含 Cu、Fe 元素)吸附在工件表面,影响了该位置锌的均匀沉积,最终,该杂质成分被包裹在不断增厚的镀锌层中,呈凸起状,高于其他镀层位置,宏观表现为镀层的局部缺陷(黑斑)。

3 结论

(1)有黑斑缺陷的镀锌层盐雾试验未见红色腐蚀产物,镀层耐蚀性合格。

(2)产生黑斑的主要原因为模拟工件电镀过程中,悬浮在镀液中的杂质(富含 Cu、Fe 元素)吸附在工件表面,影响了该位置锌的均匀沉积,最终,该杂质成分被包裹在不断增厚的镀锌层中,呈凸起状,高于其他镀层位置,宏观表现为镀层的局部缺陷(黑斑)。

参考文献

1[] 安茂忠, 电镀理论与技术[M]. 哈尔滨: 哈尔滨工业大学出版社, 2004.

附件

1、第一作者简介:

邓振宇,陆军装备部驻沈阳地区军事代表局驻沈阳地区第二军事代表室,沈阳市和平区文化路18号,110005,1984年4月,汉族,吉林省九台市,本科,工程师,表面处理。

2、其他作者:

冮竹茵,辽沈工业集团有限公司,辽宁省沈阳市大东区正新路42号,110045;

刘士伟,空军驻辽阳地区军事代表室,沈阳市皇姑区阳山路1号,110034;

李松成,辽沈工业集团有限公司,辽宁省沈阳市大东区正新路42号,110045;

刘 路,辽沈工业集团有限公司,辽宁省沈阳市大东区正新路42号,110045。

3、联系人:冮竹茵;电话:18624005078/88279020;通信地址:辽宁省沈阳市大东区正新路42号;邮编:110045;电子信箱:1093011313@qq.com