上海建工一建集团有限公司 200120

摘要:本文通过拱极东路(两港大道-零号大堤)扩建工程2标施工中的管线沟槽开挖,以实际施工中的例子叙述如何确保安全施工及确保施工质量。

关键词:沟槽开挖 深基坑 施工技术

本次拱极东路(两港大道~零号大堤)扩建工程,工程范围西起两港大道(桩号:K2+330,东至零号大堤(桩号K4+305.554),与零号大堤西侧现状道路顺接,本次设计路线全长19755.554米。本次工程设计内容包括:道路工程、雨污水管道工程和相应的附属工程,工程总造价1.14亿元。

根据拱极东路(两港大道~零号大堤)管线综合规划,本工程共布置两排雨水管道,分别位于道路中心线北侧7米,道路中心线南侧12米,污水管线位于道路中心线北侧3米。

雨污水管道预留窨井均伸出道路红线2米。开槽埋管施工均根据沟槽开挖的深度不同,沟槽两侧可采用横列版及钢板桩支护。围护钢板桩中间需加2~3道支撑。管道埋深深度在3.0米以上时或遇流砂时均采用井点降水措施。本工程Ф800~Ф1350雨水管均采用开槽埋管施工,DN300~DN400均采用开槽埋管施工。DN600污水管道局部埋深段采取顶管施工,其余采取开槽埋管施工,Ф800污水管道采取顶管施工。

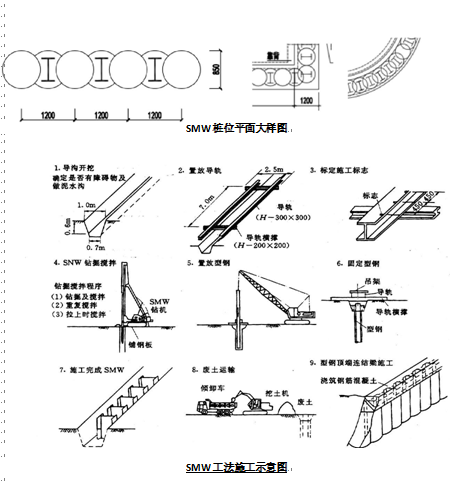

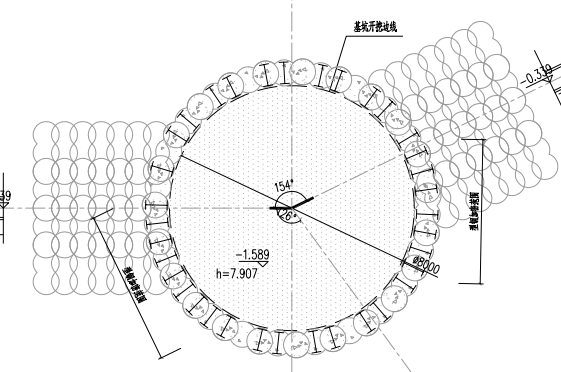

型钢水泥土搅拌墙(即SMW工法桩)+内支撑。围护桩采用H700*300型钢,止水帷幕采用Φ850@1200三轴搅拌桩。第一道围檩采用钢筋混凝土圈梁围檩,第二道围檩根据基坑形状采用钢筋混凝土围檩或钢围檩。

井号 | 桩号 | 井深 | 井面标高 | 井规格(m*m) | 支护关系图 |

W30 | K2+336 | 7.489 | 6.027 | 1.0*1.3 | 10#顶管工作井 |

W29 | K2+436 | 7.23 | 5.868 | 1.1*1.3 | 11#顶管接收井 |

W28 | K2+536 | 6.663 | 5.401 | 1.0*1.3 | 11#顶管工作井 |

W27 | K2+636 | 6.282 | 5.12 | 1.0*1.3 | 12#顶管接收井 |

W26 | K2+736 | 6.061 | 4.999 | 1.0*1.75 | 12#顶管工作井 |

W26-1 | K2+736 | 5.444 | 4.619 | 1.0*1.0 | 13#顶管接收井 |

W26-2 | K2+735 | 5.453 | 4.619 | 1.0*1.0 | 14#顶管接收井 |

总计:顶管接受井4座,顶管工作井3座 | |||||

1、井点管布置:

本工程共布置8套轻型井点降水设备,沿基坑四周布置,且井点管布置在拉森钢板桩的凹槽内。井点管总长约1290米。

2、井点降水施工要求

(1)井管直径取¢48钢管,支管间距1200mm,支管应布置在坑内板桩的凹槽内,滤管顶标高比坑底落深1.5mm左右。成孔直径不小于¢300,总管长度约1290米。

(2)过滤器长度1.5米,过滤器底端封闭,过滤器表面进水孔直径10-15mm,中心距30~40mm;紧贴滤管外壁采用双层滤网包裹(内层40目,外层18目),最外层用铁丝缠绕包扎。

(3)滤料采用干净的中粗砂,应回填密实,滤料回填顶面与地面高差不小于1米,滤料顶面与地面之间必须采用黏土封填密实。

(4)井点设置完成后,应进行试抽,检查管路连接处及每根井管周围的密封质量,井管的真空度不小于65KPa,抽出的地下水应肉眼不见泥砂、避免浑浊。

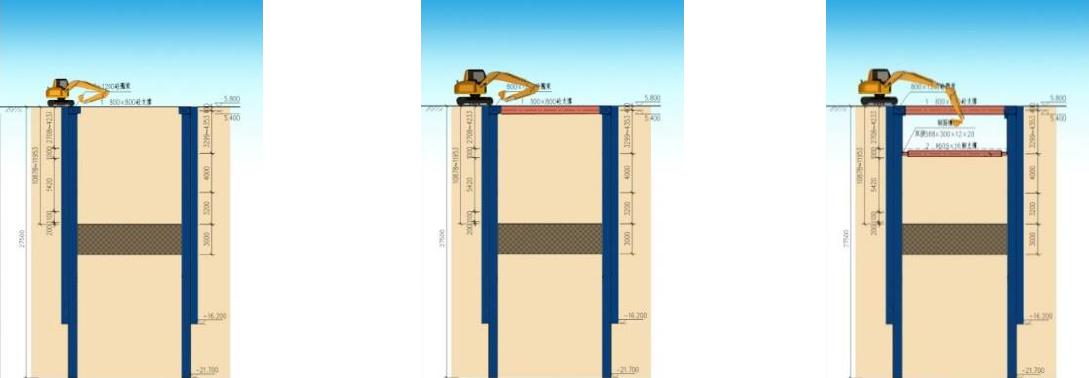

基坑设置两道水平钢支撑(围檩),钢围檩与钢支撑采用 H300x300 型钢,钢板桩及钢围檩、水平钢支撑形成一个支撑体系。先机械挖土至第一道支撑下 10cm,第一道围檩和支撑设置。再机械挖土至第一道支撑下 10cm 第二道围檩和支撑设置。再挖土至沟槽底部以上 30cm,余下 30cm 土人工挖除。

2.2.1、钢支撑施工作业顺序

本工程钢支撑安装与土方开挖工程交替进行,根据“分层分块,限时开挖和先支撑后挖土”的总原则。

2.2.2、型钢围檩和钢支撑施工方法

(1)钢围檩施工

1)先按照设计要求焊接、拼装好钢围檩,间距和焊接质量应符合设计要求。

2)当挖至支撑位置时,先挖除围护结构边,围檩处土方,并用人工清除钢板桩上泥块。

3)用水准仪按照就近水准点高程测量出设计要求的围檩底标高,以墨斗线弹出做标记。

4)以墨线为高度控制线,然后在钢板桩上焊接围檩钢牛腿支架(支架上口与墨线平),以便固定围檩。

5)架设钢围檩和支撑,然后用无收缩细石混凝土灌实围檩与围护结构之间的空隙。

(2)支撑安装施工技术

1)根据土方采用分层开挖的方法,因此必须严格在土方开挖施工前储备足够的支撑材料。

2)钢支撑形成的原则:

①先支撑后挖土原则,即挖土的标高不得深于待支撑底标高下 30cm。

②先形成体系后受力,即每一道支撑正式受力前必须保证其稳定性。

③先节点可靠后受力原则。

沟槽开挖采用明挖土形式。为了减少沟槽暴露时间,土方开挖采用分层开挖,每层开挖中又分小段,并限时完成每小时段的开挖和支撑。开挖长度根据分段分区情况,开挖长度控制在每段 30 米左右。开挖到沟槽底标高后立即施工垫层和浇筑基础混凝土。

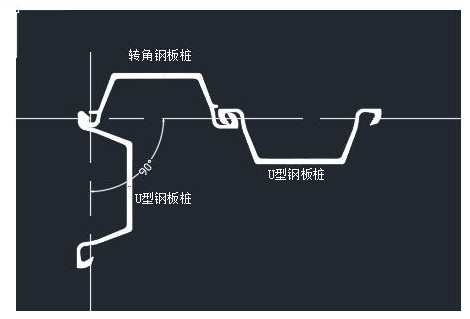

2.2.3、拉森钢板桩转角施工图

拉

森钢板桩进行转角,拉森钢板桩转角施工图如下:

2.2.4、深沟槽围护施工的重点

保证沟槽周围的荷载达到设计要求

沟槽周围将土方卸载至设计土路基顶面后,必须将多余土方外运,保证沟槽在开挖施工过程中,地面的堆载不得大于设计要求的 10KPa。以减少地面堆载对基坑土体位移的影响。挖土现场堆放时,土堆放至开挖线的距离应根据开挖深度确定,且不得小于沟槽深度。卸土宽度在可能的条件下,尽量放宽,避免基坑坑内地基土隆起,减小土体侧压力。

沟槽的支撑

基坑支撑系统对基坑施工的安全至关重要。支撑的安装和拼装以及施工要求,必须按照上海市标准《基坑工程设计规程》的相关规定以及设计方案执行,必须遵循“及时支撑、先撑后挖”的原则。本工程支护体系为板式支护体系,采用普通钢板桩和拉森钢板桩,围檩采用 H 型钢围檩,支撑采用钢管支撑。

周边建筑物、管线等保护要求

本工程沟槽周边无管线和现有建构筑物,故无需进行专项保护,但要做好应急预案,施工前再重点摸排下地下管线并进行交底。

雨季沟槽内外的排水措施

除采用井点降水的方法降低地下水位外,在雨季还应对沟槽内外采取排水措施。

沟槽外顶面拉森钢板桩高出地面 25cm,并在沟槽两侧各 1m 的地方人工设置排水沟,

阻断地面雨水进入沟槽,保证土体稳定,沟槽内积水通过在沟槽两侧临时排水沟汇

集到检查井位置集水井并用水泵排出,保证坑底工作面的作业环境。

沟槽回填的要求

沟槽的回填必须按照规范和设计要求分层夯实,确保回填质量。沟槽回填待管道或检查井结构完成并通过验收后进行,回填至每道支撑底时方可拆除该道支撑,依次类推。沟槽回填完成后方可拔除钢板桩,拔出钢板桩后留下的孔洞用黄砂回填,以减少土体位移,保证周边管线的安全。

①主要设备配备

根据施工工艺的要求,采用三轴搅拌机施工,25T 吊车、型钢起拔设备(专用夹具、千斤顶)等。

②三轴搅拌桩孔定位

三轴搅拌桩三轴中心间距为中心间距为 1200mm,根据这个尺寸用红漆划线定位。

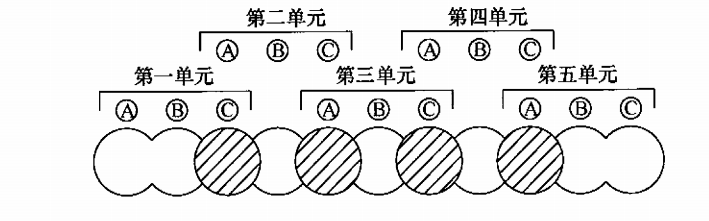

③施工顺序

矩形SMW 工法深层搅拌桩施工按下图顺序进行,其中阴影部分为重复套钻,保证墙体的连续性和接头的施工质量,以达到止水的作用。

环形SMW 工法深层搅拌桩施工按下图施工,其套接方式单侧挤压方式,先施工第一单元,第二单元的A轴插入第二单元的C轴,边孔重叠施工,依次类推,完成水泥土搅拌桩施工。

④桩机就位

a由当班班长统一指挥,桩机就位,移动前看清上、下、左、右各方面的情况,发现障碍物应及时清除,桩机移动结束后认真检查定位情况并及时纠正。

b桩机应平稳、平正,并用线锤对龙门立柱垂直定位观测以确保桩机的垂直度。垂直度偏差不得大于1/200桩长。

C三轴水泥搅拌桩桩位定位后再进行定位复核,偏差值应小于等于 2cm。相邻两桩施工时间间隔不应超过 10 小时。

⑤搅拌速度及注浆控制

a三轴水泥搅拌桩在下沉和提升过程中均应注入水泥浆液,同时严格控制下沉和提升速度。下沉速度控制在0.5-1.0m/min,提升速度1~2m/min,在桩底部分适当持续搅拌注浆,开挖面以上适当控制下沉速度和提升速度,注浆压力为 0.8~1.0MPa。

b水泥采用 PO42.5 号普通硅酸盐水泥,水泥掺量 20%,水灰比为 1.8~2.0。搅拌桩 28 天无侧限抗压强度≥0.8MPa。

c浆液泵送流量应与三轴搅拌机的旋喷搅拌下沉速度或提升速度相匹配,确保搅拌桩成桩质量。

d应严格按水泥浆液配合比与拌浆机操作规定拌制水泥浆液,并通过滤网倒入有搅拌装置的贮浆桶中,以防浆液离析。

e因故搁置超过 2 小时以上的拌制浆液,应作为废浆处理,严禁再用。

f施工时如因故停浆,应在恢复压浆前将三轴搅拌机提升或下沉 0.5m 后再注浆搅拌,以保证搅拌桩的连续性。

2)H 型钢插入

①本工程型钢插入布置型式有密插和插1跳1、插2跳1三种。

②型钢插入应在搅拌桩施工结束后 30min 内进行。

③H 型钢起吊前,在距型钢顶端 10cm 处开一个中心圆孔,孔径约 8cm,并在此处型钢两面加焊厚≥12mm 的加强板,加强板尺寸 400×300mm,中心开孔与型钢孔对齐。

④根据定位型钢与 H 型钢顶标高的高度差确定吊筋长度,在型钢两腹板外侧焊好吊筋(≥Ф12),误差控制在±5cm 以内。型钢插入水泥土部分均匀涂刷减摩剂。

⑤安装好吊具和固定钩,用 25T 吊车起吊 H 型钢。在沟槽定位型钢上设 H 型钢定位卡,型钢定位卡必须牢固、水平,必要时用点焊与定位型钢连接固定;型钢定位卡位置必须准确,要求 H 型钢平面度平行基坑方向 L±4cm(L 为型钢间距),垂直于基坑方向 S±4cm(S 为型钢朝基坑面保护层);将 H 型钢底部中心对正桩位中心并沿定位卡靠型钢自重徐徐垂直插入水泥土搅拌桩体内,用线锤或经纬仪控制垂直度,垂直度应小于1/200。

⑥当 H 型钢插放到设计标高时,用吊筋将 H 型钢固定。溢出的水泥土必须进行处理,控制到一定标高,以便进行下道工序施工。

⑦待水泥土搅拌桩硬化到一定程度后,将吊筋与槽沟定位型钢撤除。

⑧若 H 型钢插放达不到设计标高时,则采取提升 H 型钢,重复下插使其插到设计标高,下插过程中始终用线锤跟踪控制 H 型钢的垂直度,并用经纬仪校核。

⑨顶管进出洞口处的 H 型钢插入深度同非顶管处H型钢插入深度,顶管入洞之前将H型钢在管顶标高20cm处隔断。

在基坑开挖前,先完成 SMW 工法桩及坑底加固,并满足规定的龄期、强度要求。

1、准备工作

基坑开挖前,必须完成下列准备工作:

(1)基坑开挖前围护需封闭;

(2)坑内加固及洞门加固等完成;

(3)钢筋混凝土施工道路制作完成并达到养护期;

(4)做好基坑临边围护,预留排水沟;

(5)基坑预降水,将地下水位降至开挖面以下 0.5m 处。

1、施工要求

(1)圈梁施工前必须凿除围护顶部劣质搅拌桩;

(2)圈梁及混凝土支撑底模板采用 15cm 厚的 C20 混凝土垫层;侧模板采用木模;

(3)为做好安全生产及文明施工,在圈梁施工过程中,要做好栏杆埋件和踢脚压条,防止坠物;

(4)考虑到圈梁及混凝土支撑施工段较长,为能提前开挖,一般采用分段、流水作业;每一施工段紧随围护桩、加固、井点等工序搭接进行。

2、施工流程

破碎围护体顶部劣质混凝土至设计圈梁底标高→基坑内开挖至混凝土支撑底标高位置→整平修土→浇筑素混凝土垫层→复测标高,保证底部的平整及高程位置→绑扎圈梁、支撑梁、板钢筋→立侧模,浇筑混凝土。

1、开挖原则

(1)本工程基坑开挖采用明挖法,开挖过程中坚持分层、对称、平衡、限时开挖、随挖随撑的原则;

(2)应用“时空效应”理论原理,对基坑开挖作动态管理,始终把基坑变形量控制在合格指标之内,尽可能减少基坑开挖面上围护结构的无支撑暴露时间及变形。

(3)“空间”控制即对每次开挖土体范围进行规定,深度方向按每道支撑分层,沿基坑纵向以 3~4m 宽为 1 单元(根据圆形基坑半径,矩形基坑支撑位置变化)。开挖面必须随着支撑的走势形成坡度,且严禁出现过度超挖的现象。

(4)“时间”控制即对每层、每块土体的开挖时间加以限制。首先是对每开挖 1 块土体所用总时间进行控制,其次是对相邻 2 块土体开挖的间隔时间予以规定。

(5)分层、分块开挖过程中临时放坡坡度为 1:1.5,且基底至坡顶的总坡度不大于1:2.5。在各段基坑收底阶段,每段基坑收底时若需要设置阶段性坡度,总坡度须控制在 1:3 左右。

(6)挖斗不得碰触围护墙、圈梁、支撑及管井,为防止机械对坑底土方的扰动,坑底标高以上300mm采用人工开挖的形式进行。

(7)开挖至设计标高后应立即浇筑垫层,垫层应浇筑至围护桩内边,与围护墙体相连接。

2、土方开挖

(1)开挖顺序

开挖准备 开挖至第一道圈梁 开挖至第一道围檩

基坑开挖流程图

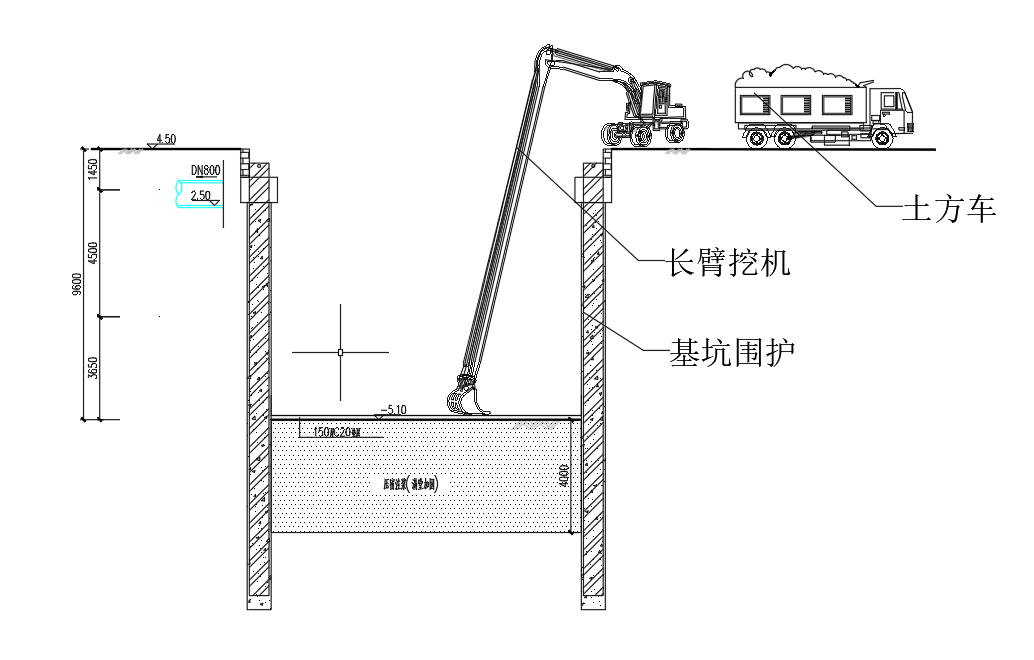

本工程采用“明挖顺作”法施工,即自上而下分层开挖土方至下一道支撑底,支撑完成后继续向下开挖直至坑底,浇筑素混凝土垫层,再自下而上依次顺作各层结构。

(2)基坑开挖方式

根据以往基坑开挖施工的经验,为保证土方开挖又快又好的完成,对不同深度范围的土体,采取不同的机械挖土方式:

地面至第二道围檩底(0~2.4m)的土体采用标准液压挖掘机直接挖土装车;分小段向前推进,可以极大的提高挖土速度,为提早安装支撑提供有利条件;

第二道围檩底至第三道围檩底或基坑设计底标高(2.4m 以上)采用长臂液压挖掘机挖土装车;缓解了支撑延搁问题,极大提高挖土速度,减少基坑暴露时间,可以有效保证基坑的安全。

3、基坑开挖应急措施

为确保基坑周边环境安全,保障工程顺利进行,对可能出现的险情应对措施如下:

(1)开挖过程中,出现坑底涌水、涌砂现象,立即采取回填措施,并进行坑底注浆加固,同时预备应急支撑控制基坑变形发展;

(2)开挖过程中,出现围护结构变形过大或过快时,立即停止开挖,必要时采取架设应急支撑或回填措施控制基坑变形发展;

(3)开挖过程中,出现围护结构漏水时,及时采取堵漏措施,必要时采取背后注浆的措施;

(4)基坑施工时,做好周围建筑物和地下管线的保护、监测工作,出现沉降过急、过大时采取注浆措施;

(5)基坑开挖期间注意对地下沼气的监测,遇到沼气时,及时导出并安全燃放。

本工程通过运用这些合理的施工部署及严格的技术质量监控,使得整个施工过程在合理有序的进行,最终确保了整个生产过程无安全事故,确保沟槽开挖的施工质量,为后续施工做出了平稳的铺垫。

参考文献

(1)刘海锋. 建筑工程中深基坑支护施工要点探讨[J]. 科技风,2019,(08):106

(2)吕建英. SMW工法在软弱土深基坑支护中的应用[J]. 企业技术开发,2019,38(03):76-77+91.

(3)夏建长. 建筑工程中的深基坑支护施工关键技术分析[J]. 建筑技术开发,2019,46(04):93-94.