(中国石化工程建设有限公司 ,北京 100101)

摘要:常减压蒸馏装置的换热框架集中布置着整个装置的换热器。它承载了常减压蒸馏装置的主要换热网络,是全装置物料热量交换的重要场所。所以换热框架的合理布置优化对整个装置平稳运行及减少能耗等都具有重要的意义。

关键词:常减压 换热框架

常减压蒸馏是石油加工的第一套生产装置。随着国内炼油行业的发展,炼油装置的大型化已成为发展趋势。换热框架作为一个复杂的换热网络的存在,框架的层高,跨距也在随之增大。如何让框架上的设备布置,管道走向合理,避免过度设计或者过度拥挤,需要配管在设计时不断优化方案,精确计算来实现。

换热框架的结构参数主要有三个,高度、长度,宽度。下面将依次从这几方面来确定换热框架参数。

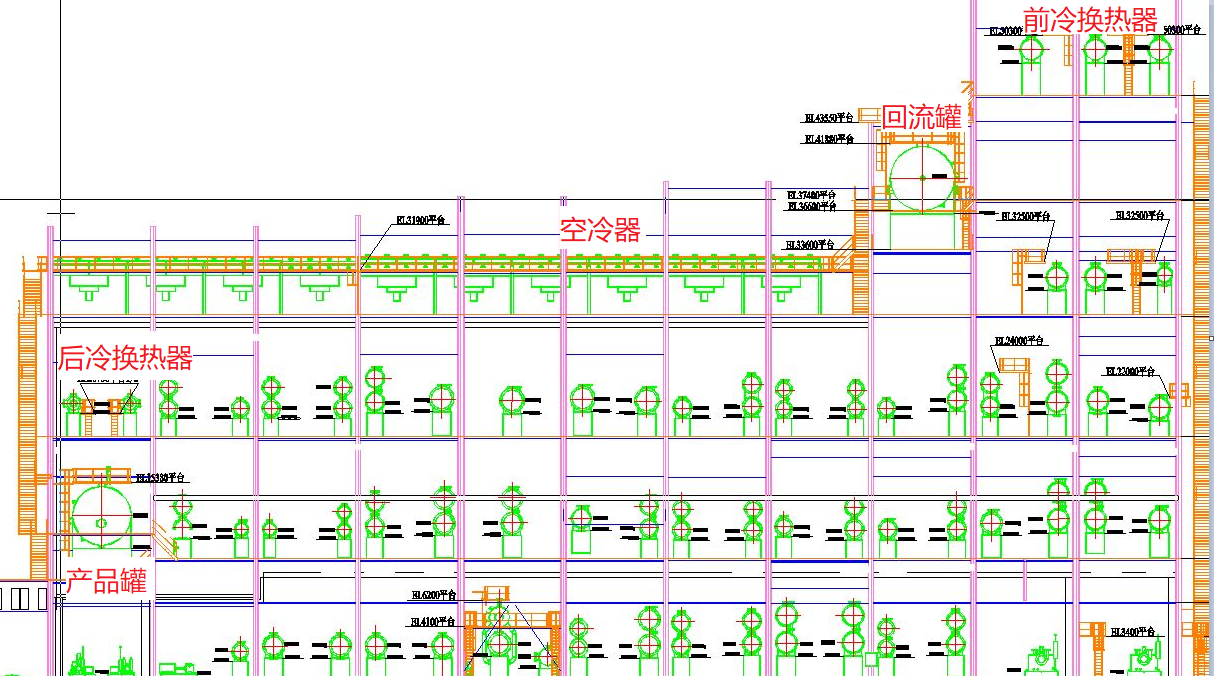

石油化工企业设计防火规范规定装置的可燃气体、液化烃和可燃液体设备采用多层构架布置时,除工艺要求外,其构架不宜超过四层。常减压蒸馏装置根据所选的工艺方案不同,常顶油气的冷却通常采用以下两种形式:①塔顶油气→空冷→后冷→产品罐;②塔顶油气→前冷→回流罐→空冷→后冷→产品罐。随着工艺技术及节能减排等的要求,最近几年通常采用方案②。以某1000万吨/年常减压蒸馏装置为例:常顶油气首先经过常顶换热器(即前冷)冷却后自流进入回流罐,然后经过回流罐气液分离后,气相进入空冷器冷凝后再经过常顶后冷器冷却进入产品罐。由于本工艺要求在回流罐的切线位置增加了一条与空冷器入口线的平衡线,所以需要将回流罐的安装高度高于空冷器。且综合考虑本装置换热框架上的设备有换热器59台,卧罐2个,空冷器18片,污油罐1个,泵若干最终确定了换热框架为6层,如图1所示。

Fig.1 某1000万t/a常减压蒸馏装置换热框架竖面图

基于经济,美观,实用等角度的考虑,框架每层的层高通常是一致的。以第二层为例,我们首先以该层上最大直径的重叠布置的换热器来计算层高。①确定换热器的安装高度。计算安装高度时,要考虑换热器管程下方管嘴所连管道上的第一道密闭排污阀是否要安装在垂直管道上,如果需要,那么换热器就需要比通常的安装高度再抬高200mm左右。②换热器顶部需要预留纵横两层管道的高度,其两层管道间的层高需要根据管道的直径来定,以此方式计算得一个该层框架高度H1。然而有的换热器工艺要求阀门要安装到垂直管道上,或者有自流要求的管道,考虑此类管道,计算得到该层框架高度H2。如果该层上还有除了换热器之外的设备,比如卧罐,就需要按照卧罐的大小,安装高度,顶平台等要求计算一个框架层高H3。最后比较H1,H2,H3的高度,来最终确定层高。以某1000万吨/年常减压蒸馏装置为例,最终计算采用的层高为9500mm。

换热框架的长度主要由换热器的多少及大小来决定的。换热器的布置有几种原则⑴原油换热网络。脱盐前原油,分三路分别与常顶油气,常三线、减二线、减三线产品等换热,随后原油进入电脱盐罐。脱盐后原油,分几路分别与常三线产品,减二线,减三线产品等进行换热,按原油从下至上的顺序逐级换热,进入闪蒸塔。⑵循环水冷却器尽量集中、落地布置。⑶减渣换热器集中布置。由于减渣密度、粘度大,温度高,易发生泄漏等危险,所以通常集中,落地布置。按以上原则布置完成后,单层的换热器尽量放到同一跨,重叠的换热器尽量放到同一跨,这样有利于结构梁的设置。以某1000万吨/年常减压装置为例,根据工艺物料为主线的换热器布置图,见下图2。

Fig.2 某1000万t/a常减压蒸馏装置换热框架物料换热网络图

跨距即框架长度方向两个柱子之间的距离。可以按照以下几点确定:(1)换热器壳体法兰外壁距框架柱子净距200mm;(2)考虑抽芯机检修及换热器封头法兰盖拆除,与柱子的净距以 300-400mm为宜;(3)目前配管设计多采用管道集中布置在换热器一侧的布置方式,管道与换热器的距离采用管道外壁与换热器外壁之间留200mm的净距来考虑,两个换热器中间留800mm的检修操作通道。(4)单独布置在一跨里的卧式容器的布置方案。依据上述原则,选择一组最大直径的换热器的进行计算,同时对比卧式容器的布置方案即可确定本层换热构架的跨距。然后再综合考虑不同层计算的跨距,最终确定合理跨距。以某1000万吨/年常减压装置为例,换热器的直径最大的为Φ1600mm左右,柱子按照400×400的考虑,管道直径为DN350,按照以上方式计算的跨距为8000mm,如下图3所示。

Fig.3 换热框架跨距计算示例

在确定换热框架跨距时,还要同时考虑一下管廊的跨距,框架的柱子与管廊的柱子对齐为最佳,这样框架管道与管廊对接时便于支撑。

框架的宽度不小于框架内大多数设备长度,且框架的宽度至少要不小于最大设备的鞍座间距。以某1000万吨/年常减压装置为例,其中换热器的长度大多数为8500mm,而且换热器两端要留出800mm的净空方便检修及人员通过,以此计算框架跨距为9000mm即可满足要求。框架上部还有布置空冷器,空冷器构架的长度为8700mm,需要在空冷器入口前端留出1200mm平台宽度,使得框架柱子可以升高支撑空冷器的入口管道。且框架上最大的卧罐为常顶回流罐,其尺寸为5000×11000mm。综合考虑,最终将框架宽度确定为10000mm,这样满足了大多数设备的操作及检修要求。常顶回流罐可以局部将平台外挑加大来满足操作检修的要求。

原油经过换热流程的最后一台或几台换热器汇合进入闪蒸塔,这一段管道通常被称为闪蒸塔(初馏塔)进料管道。由于管道内原油处于泡点状态,在进入闪蒸塔之前,这段管道为两相流管道,很容易产生振动。严重时甚至会引起管道泄漏进而造成安全事故。所以此段管道的设计非常重要。

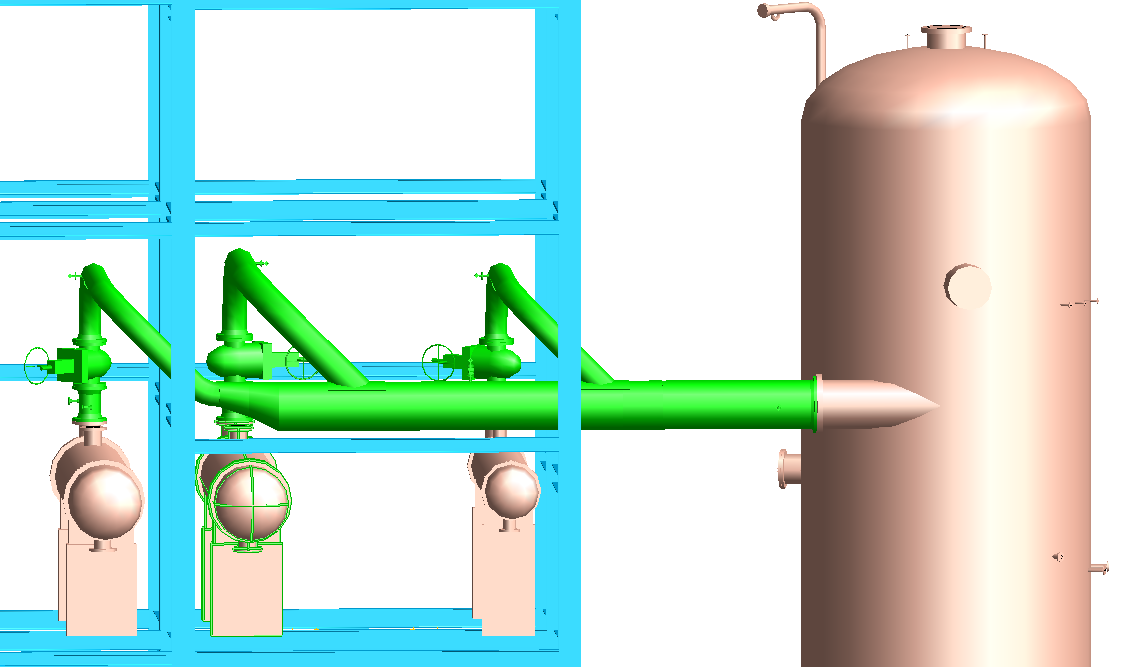

闪蒸塔进料线一般要采用切线进料,进料线有框架内和框架外两种。在框架内时,总管不能降到很低,因此框架的层高会比较高,但是管道支撑容易,见图4。在框架外的时候,总管可以降到很低,框架的层高相应也会降低,但是管道支撑和防震较差。而且为了减少压降,该管道上的弯头需要尽量少,通常换热器出口管嘴的阀门会安装到竖管上。而且为了减小压力降,尽量减少流体在转运过程中的扰动,通常会采用大半径弯头,这些都会增加该层框架的层高。

Fig.4 闪蒸塔进料管道

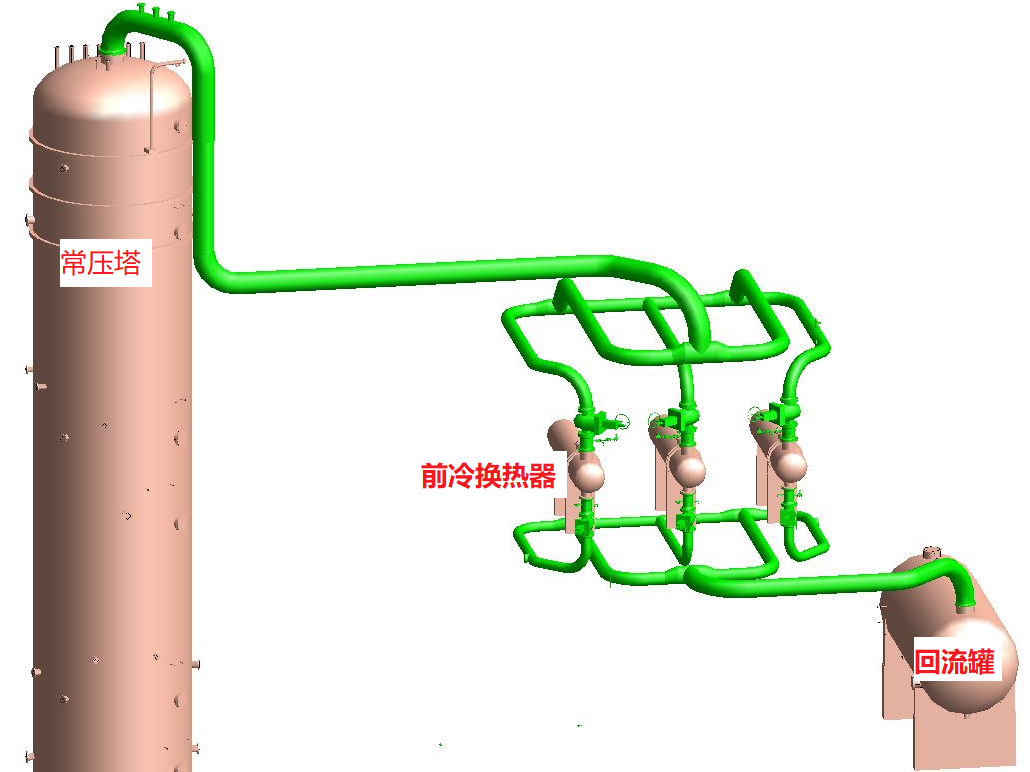

常顶油气经过冷却,形成常顶产品和常顶回流。我们以某1000万吨/年常减压装置为例,此装置采用热回流形式,即塔顶油气→前冷→回流罐→空冷→后冷→产品罐。由于常顶油气中含有硫化氢,在冷却过程中容易产生露点腐蚀及酸腐蚀。因此通常在常压塔塔顶处加三注,即注水,注氨,注缓蚀剂。注氨是为了中和油气中的硫化氢形成铵盐;注水是为了冲洗铵盐、降低温度避免露点腐蚀;注缓蚀剂则是为了在管壁上形成膜,保护管道。同时为了降低腐蚀,减少流体对管壁的腐蚀,减少偏流,所有的管道对称布置,减少弯头数量,出入口管道阀门均安装在垂直管道上,且弯头采用大半径弯头。如下图5所示。

Fig.5 常顶油气从常压塔顶至回流罐

常顶油气经过回流罐分离后,气相部分还需要经过空冷器冷却,此处容易形成露点腐蚀,因此罐顶油气管道上通常会加三注即注水,注氨,注缓蚀剂。同时为了避免偏流,进空冷的管道采用宝塔型对称布置,同时为了降低整个管系的高度,降低回流罐的安装高度,进料管道的每层都采用一定的角度倾斜。同时为了减少流体在转向时对管道的腐蚀,所有的弯头均采用大半径弯头。整体的布置见图6所示。

Fig.6 常顶油气从回流罐至空冷器

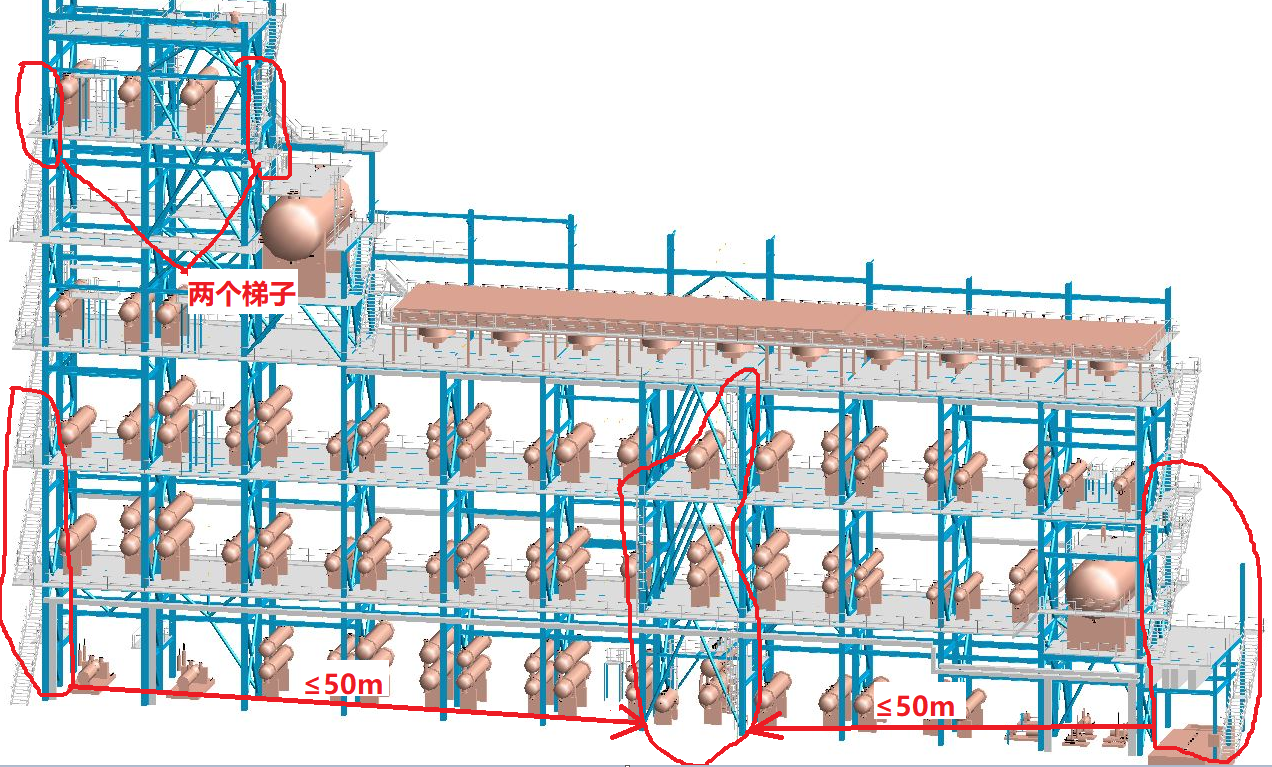

根据石油化工企业设计防火规范GB 50160的要求,对于安全疏散通道应符合下列规定,可燃液体、液化烃和可燃液体设备的联合平台或其他设备的构架平台应设置不少于2个通往地面的梯子,作为安全疏散通道。下列情况可设1个通往地面的梯子:

甲类气体和甲、乙A 类液体设备构架平台的长度小于或等于8m;

乙类气体和乙B 、丙类液体设备构架平台的长度小于或等于15m;

甲类气体和甲、乙A类液体设备联合平台的长度小于或等于15m;

乙类气体和乙B、丙类液体设备联合平台的长度小于或等于25m;

相邻安全疏散通道之间的距离不应大于50m。

在此,我们以某1000万吨/年的常减压装置为例,换热框架总长度为94m,因此除了框架两端分别设置一个斜梯外,在框架的中间位置也需要设置通往地面的梯子。在框架的最高两层,由于每跨的跨距为8m,因此在最上面两层也需要设置两个通道,如图7所示。

Fig.7 换热框架平台梯子布置图

换热框架的管道介质多样,有原油,循环水,常顶油气,常底油,常一中,常二中,常三线,减渣等。换热框架上的设备台位数多,类型复杂,要综合考虑各种设备的特点,工艺要求,介质特性,管道应力等因素,同类设备集中布置,最终形成一个符合工艺要求,换热系统流畅,操作布局合理的换热网络。其设备布置的精准合理,既可以节约能耗,节省投资,还有利于整个装置的平稳运行,为下游装置的稳定运行提供保障。

References:

[1]ZHANG De-jiang. Design Manual for Installation of Process Pipeline in Petrochemical Plant [M]. China Petrochemical Press .2009.78~179.

张德姜等. 石油化工装置工艺管道安装设计手册[M]. 北京:中国石化出版社,2009.78~179.

[2] GB 50160-2018.Fire prevention code of petrochemical enterprise design.23~27.

GB 50160-2018.石油化工企业设计防火规范. 23~27.