沧州黄骅港矿石港务有限公司,河北省 061113

摘要

针对矿石一期码头火车装车作业中存在皮带跑偏、撒漏料严重导致的生产效率低下的现象,本文经对作业工况研究找出皮带跑偏的主要原因为皮带机转接塔下部溜槽结构存在缺陷,通过对该结构加装可调节调料板,成功解决了皮带跑偏问题,提高了火车装车效率,降低了人力成本,港口作业环境也得到了极大改善。

关键词 皮带跑偏 调料板 装车效率

引言

随着国家环保形势日益严峻,货物运输中增加铁路货运比列是未来绿色物流体系的发展趋势。如何提升火车运输效率是目前铁路运输系统研究的重点。港口火车装车系统主要包括取料机、皮带机、火车装车楼三个部分。本文通过对火车疏港作业现场研究分析,对皮带机转接塔下部溜槽进行升级改造,确保溜槽落料点可调可控,有效解决皮带跑偏问题,皮带输送能力得以大幅提高,火车装车效率得到有效提升。

1、皮带机跑偏原因分析

矿石一期码头BQ皮带线的皮带采用的是1200mm宽皮带,在火车疏港作业中,皮带机经常发生皮带跑偏,而空载时皮带运行居中,没有跑偏现象。这说明跑偏现象主要原因是落料点不正所引起的。通过火车装车作业过程中对转接塔进行观察,发现货物经转接塔降落至下方皮带机时,由于货物重力冲击,如若不能及时将货物落料点调整至正确的位置,皮带机轻则跑偏,重则会出现撒落料问题,严重影响火车装车效率。显然,改造前的转接塔下部溜槽两侧调料板无法起到调节作用,皮带跑偏现象经常出现。虽然皮带线的额定输送能力为4000t/h,而实际作业过程中,流量达到2000t/h,就会出现皮带跑偏,多次触发重跑偏信号,造成输送系统停机,严重影响生产作业效率。

2、皮带转接塔结构提升改造方案

上游皮带物料经过抛料滚筒进入漏斗内,冲击调整挡板,反射进入溜管一,再由溜管一依次进入三通小车、溜管二,再进入溜槽内,冲击右侧调料板,再反射落到下游皮带上。因此,可以调整物料落料点的方法有两种:一是调整上方漏斗调整挡板的角度来调整反射角,二是调整下部溜槽调料板进行物料落料点调整。上部漏斗内调整挡板的调整量对物料反射角、冲击部位均有较大作用,但到物料达溜槽内后,物料均是冲击右侧调料板,物料未冲击左侧调料板,而是落到皮带截面的左侧,皮带向右侧跑偏。上述两种方法在作业调料过程中均无法达到纠偏的作用。

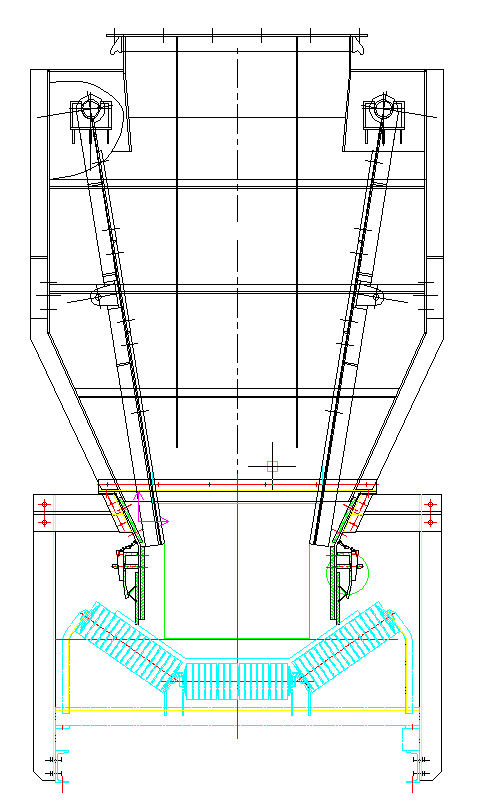

经上文分析,我们设计了转接塔结构改造方案(图1):转接塔两侧调料板分别加长相同长度,缩短调料板下沿距离皮带机高度,保证调料板调料效果;考虑调料板加长后由于溜槽体未改变,调料板下沿开口减小,调料板调整范围减小,且调料板后侧间隙易积料,因此考虑将溜槽体侧壁与垂直方向夹角减小,从而达到调料板调料且避免溜槽体与调料板间隙积料的作用。

改造方案具体实施措施如下:

(1)将原调料板加长540mm,两侧调料板加长后,调料板下沿距离皮带距离从原来的900mm降至440mm。调料板最大开口量从800mm降至640mm,皮带机承载中辊长度465mm,改造后的开口量大于中棍长度,保证物料的通过性,且考虑物料存在水平方向速度分量,导料槽内侧宽度为820mm,物料落在皮带上截面宽度基本与导料槽宽度相同,物料对导料槽冲击小。

(2)从调料板后侧加装安全链,控制手动推杆调整范围,保证调料过程中调料板下沿开口量不小于300mm。

(3)将溜槽体侧面母板切割,外侧母板拐角去除,母板直接与导料槽侧壁搭接,搭接位置见图1。

(4)调料板手动推杆位置不做改动,由于调料板加长,调料板加长位置焊接点成为薄弱点,在调料板背部焊接加密加强筋板,保证强度和刚度。

搭接位置

图1 搭接位置图

溜槽加长调料板后物料通过溜槽断面减小,考虑到溜槽堵料的因素,因此需核算溜槽断面面积。

3、溜槽断面面积核算

按照改造方案计算,调料板下沿开口面积为调料板宽度乘以开口宽度,即![]() =0.673×0.3=0.202

=0.673×0.3=0.202![]() 。

。

除调料板处,溜槽该断面剩余面积为溜槽剩余长度乘以溜槽宽度,即![]() =1.081×0.75=0.81

=1.081×0.75=0.81![]() 。改造后调料板下沿对应的溜槽最小断面面积

。改造后调料板下沿对应的溜槽最小断面面积![]() =

=![]() +

+![]()

即![]() =0.431+0.81=1.012

=0.431+0.81=1.012![]() ,

,![]() >

>![]() 。可见,根据以上改造方案,改造后的溜槽能够满足作业不堵料要求。

。可见,根据以上改造方案,改造后的溜槽能够满足作业不堵料要求。

结语

经过改造,转接塔溜槽调料板调节效果良好,针对不同料种,调料板均能起到调料作用,皮带机纠偏效果明显。调料板焊接后强度满足要求,焊点检查均无无开焊。未发现明显衬板抖动,刚度满足要求。改造后的溜槽体与调料板间隙变大,溜槽体侧母板不再出现明显积料现象,调料板调节无困难。经过重载作业使用,整体效果良好,达到了预期效果。此改造的有效实施,极大地缩短单列车的装车时间,疏港效率得到客户的认可,为公司的业务发展奠定了基础。

参考文献

1 闫凯华 火车装车系统的改造优化[J] 煤炭与化工 2015 038(007):P.117-118.

2 张竞 港口火车装车系统设计改造[D] 燕山大学 2014年

3 俞海东 小纪汗煤矿火车装车系统优化设计[J] 现代经济信息 2018, 000(016):419.

4 白哲 煤矿专用线火车装车系统的改造[J]. 煤炭与化工, 2020, v.43;No.287(03):87-88.