浙江省特种设备科学研究院

摘要

某型号铝合金转向节在动力耐久试验时发生开裂,采用宏观观察、扫描电镜观察分析、断口分析、金相分析及理化测试分析等试验方法,对该转向节进行了断口形貌特征、显微硬度、金相组织、化学成分等进行了分析。结果表明:该铝合金转向节应为疲劳开裂,转向节的化学成分和显微硬度符合技术要求,金相组织未见异常,但是在断口起裂区域发现裂纹和孔洞缺陷。裂纹和孔洞缺陷会导致该区域出现应力集中,发生疲劳裂纹萌生并迅速扩展,导致转向节开裂。

关键词:转向节;6082铝合金;裂纹;失效分析

引言

转向节是汽车转向系统中的关键零件,能够使汽车稳定行驶并灵敏传递行驶方向。在汽车行驶状态下,转向节的功用是传递并承受汽车前部载荷,支撑并带动前轮绕主销转动而使汽车转向,因此,其承受着多变的冲击载荷,要求具有较高的强度与冲击韧性性能[1-4]。某型号铝合金转向节在进行动力耐久试验时下摆臂球头连接孔处出现裂纹,拆解后断裂。该铝合金转向节材质为6082,其主要生产工艺为:毛坯锻造成形(自由锻加模锻)—固溶处理—时效处理—机加工等。本文通过对失效件进行综合分析,确定了开裂原因,有助于减少和预防同类零部件产品的失效重复发生,保障产品质量。

1 检验与分析

1.1 断口宏观分析

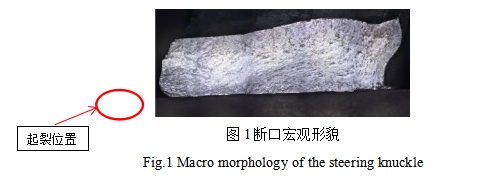

该转向节断口形貌如图1所示。断口整体呈银灰金属色,部分区域有磨损,未见明显变形,箭头所指区域为放射条纹收敛处,应为起裂位置。

1.2断口微观分析

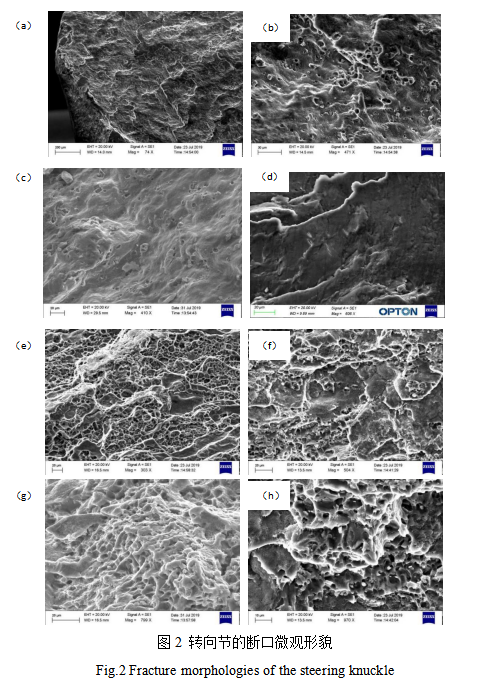

对断口进行超声波清洗后,采用EVO18扫描电镜观察分析,断口形貌如图2所示。图2(a)为断口起裂区域低倍下形貌,图2(b)-图2(d)为其放大形貌,为磨损后的韧窝形貌,部分区域可见疲劳辉纹,如图2(d)所示。断口其余区域形貌如图2(e)-图2(h)所示,为韧窝形貌。

1.3 化学成分分析

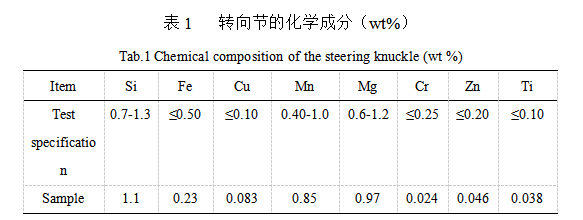

在失效件开裂部位附近取样,采用QSN750-Ⅱ火花直读原子发射光谱仪按照GBT 7999-2015规定进行化学元素分析。检测结果如表1所示,符合技术要求。

1.4 显微硬度分析

1.4 显微硬度分析

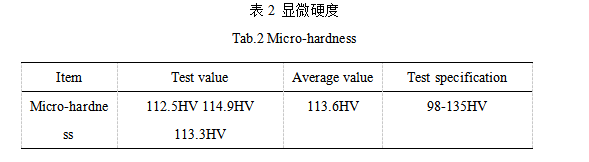

使用Carat930显微硬度计检测失效件的显微硬度,检测结果如表2所示,符合技术要求。

1.5 金相组织分析

1.5 金相组织分析

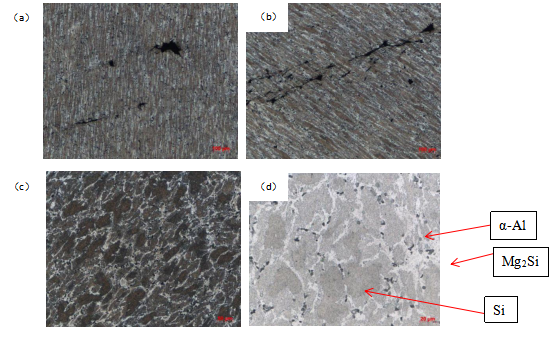

在断口起裂位置切割取样,镶嵌磨制抛光后用Dix-Keller试剂(HF 2ml, HCl 3ml ,HNO3 5ml, H2O 190ml)进行腐蚀。在起裂位置附近发现存在孔洞与裂纹,如图3(a)和图3(b)所示,图3(b)中的裂纹长度达到1mm。失效件的金相组织如图3(e)和图3(f)所示,主要组织为α-Al+Mg2Si+Si三相,符合6082-T6的组织特征,未见过热过烧现象。

2 分析与讨论

转向节失效件的化学成分和显微硬度符合技术要求,金相组织未见异常,但是在断口起裂区域发现裂纹和孔洞缺陷。

结合该失效件断口的宏观和微观形貌分析,断口的起裂区域发现疲劳辉纹特征,说明该转向节应为疲劳开裂。

裂纹和孔洞缺陷的存在,割裂了转向节基体的连续性,严重的影响了转向节的力学性能,并引起应力集中[5-6]。当转向节受到周期性的交变应力时,裂纹和孔洞缺陷发生疲劳裂纹萌生并迅速扩展[7-8],导致转向节开裂。

3 结论

(1)该铝合金转向节开裂是由于内部的裂纹和孔洞缺陷导致。其主要原因是裂纹和孔洞缺陷造成该区域出现应力集中,在动力耐久试验中发生疲劳裂纹萌生并迅速扩展,导致转向节开裂。

(2)建议加强对锻造工序的控制,提高锻件质量,可增加X射线探伤工序,避免此类缺陷再次发生。

参考文献

[1]杨东光,李秋芳.汽车铝合金转向节可靠性试验失效分析[J].中国科技纵横,2016,(14):31-32.

[2]樊坚兴,陈启略.汽车转向节断裂失效分析及预防[J].铸造工程,2016,40(3):23-26.

[3]王志超, 孙维连, 张淼, et al. 40Cr汽车转向节开裂失效分析[J]. 热加工工艺, 2018(10).

[4]张兵, 刘昌奎, 孔志强, et al. 汽车转向节断裂分析[J]. 失效分析与预防, 2018, 13(06):59-62+72.

[5]王园园, 刘海波, 张林涛, et al. 某船用发动机活塞头开裂失效分析[J]. 钢铁研究, 2015, 43(6):44-47.

[6]何德芳,李力,虞和济.失效分析与故障预防[M]. 北京工业出版社,1989.

[7]胡明磊, 徐科, 李阳. 某核电厂仪表引压管道断裂原因失效分析[J]. 全面腐蚀控制, 2018, 32(1):18-21.

[8]邵亮. 变速器从动齿轮疲劳开裂分析[J]. 汽车工艺与材料, 2012(6):49-51.