晋西检测技术研究院理化计量中心 .山西省太原市 . 030027

摘要:按照GJB509B—2008《热处理工艺质量控制》、AMS2750E《高温测量法》、以及GB/T9452-2012《热处理炉有效加热区测定方法》等标准,要求对热处理炉工艺仪表系统进行精度测试,温控系统直接影响热处理产品成品率,如何对系统精度进行有效的控制,在生产中起着至关重要的作用。本文就某计量中心在开展该项目测试过程中遇到的具体问题和采取的措施进行了介绍,供相关人员参考。

关键词:热处理炉;工艺仪表温控系统;系统精度;

所谓热处理设备的工艺仪表系统精度是指温度控制仪表、记录仪表和热电偶以及补偿导线等组合在一起的温度读数与测试仪表温度读数(已根据标准传递所得的已知偏差修正过)之间的偏差。在整个温控系统中,温度控制仪表输出信号是否准确可靠,反映的是热处理炉内的真实温度。从以上定义来看,工艺仪表系统测试主要用于保证热处理炉工作过程中控温测温系统或温度记录系统等的准确度。GJB509B—2008《热处理工艺质量控制》为国家军用标准,在军工企业中应用比较广范,该标准对热处理炉检测的周期、检测设备提出了具体的要求,同时给出了不同类型热处理炉的允许误差、有效工作区的容差以及测试时校验偶的位置。在AMS275OE《高温测量法》标准中,对热处理炉检测的周期、检测用标准器同样也提出了具体的要求,给出了SAT误差计算和修正的处理方法。GB/T9452-2012《热处理炉有效加热区测定方法》,其主要用于热处理炉有效加热区的测定,同样也对热处理炉的工艺仪表也提出了具体要求。另外,由于工艺仪表系统测试与有效区测定一般同时进行,因此测试工艺仪表系统精度的过程借鉴了该标准的内容,如升温和稳定的过程等。本文以GJB509B--2008《热处理工艺质量控制》为主线,具体介绍了工艺仪表系统测试过程中的方法。

一、准备阶段

1.工艺温度仪表系统校准

工艺温度仪表系统校准是指工艺温度仪表的读数或值进行现场比较,以便确定已测量的温度偏差是否均在有关要求范围内的一组操作。在AMS2751E中也称为“系统精度测试(SAT)或探针检查”,其目的是确保炉子的温控系统及每个控制区的仪表系统的准确度符合要求。在进行有效加热区温度均匀性检测时,若整体温度偏高或偏低,则需要对工艺仪表进行调整。使用中的热处理炉也需要按规定的时间间隔进行工艺温度仪表系统校准,这是保证热处理工艺满足要求的重要手段之一,不可或缺。

2控温偶的误差

控温偶安装位置不当或插入深度不够,热电偶的保护管与炉壁之间的间隙未填充绝缘物质,使炉内的温度不恒定。工业用热电偶的响应时间常数为(30~90s),由于热电偶的惰性,使测量仪器的示值落后于被测温度的变化而引起的误差。而在热处理的实际使用中,使用人很少会对控温偶和补偿线的误差进行修正,因此这两者的误差将直接影响工艺仪表系统误差的大小,特别是在Ⅱ类炉的测试中,因工艺仪表系统的误差要求小于±1.7℃或0.3%t(取大者,t为所测量温度点),如果出现控温偶本身的误差就比系统允许误差大的情况,则工艺仪表系统很难合格,所以一般建议控温偶使用准确度等级较高的热电偶,Ⅱ类或以上炉尽量使用Ⅰ级偶。对于低温热处理设备(300℃以下)建议使用A级或AA级工业铂电阻控温。

3.控温偶和记录仪输入偶的位置

在GJB509B—2008《热处理工艺质量控制》和AMS2750E《高温测量法》中均要求校验偶与控温偶的距离小于76mm,因工艺仪表系统要求分别测试控温表和记录仪两者的系统误差,而有些热处理炉的控温表和记录仪用同一根测温偶,所以如果单接的话,两支偶最好靠得比较近,否则就要接两支测试偶分别测试,即使这样,如果控温系统和记录系统的误差正好一个为正偏差,而另一个为负偏差,控温和记录的误差将会变得更大,记录仪也不能真实地记录整个热处理的炉温的变化。若出现上述情况建议尽快对控温仪表或记录仪表进行维修。

4.环境条件引入的误差

检测仪器周围可能有较强的电磁场,环境温度变化超出了检测仪器的使用要求,被测介质对感温元件热电偶的腐蚀作用使其特性发生变化而引起的误差等。因此在使用时尽量在没有强磁场的地方进行测试;用补偿导线把参考端延伸到温度恒定的地方;对有腐蚀性介质的应用耐热耐腐蚀的保护管对热电偶进行保护。

5.测试偶的检定数据

工艺仪表系统测试要求使用Ⅰ级热电偶,并且对测试结果进行修正,因此要确认测试偶满足Ⅰ级的要求,并有修正值。

二、测试过程

1.检测要求

(1)热处理炉系统工艺仪表准确度校准,般情况下采用空载试验,特殊要求时可以装载试验(半载试验或满载试验)。(2)测试时,热处理炉应以常用升温速度升温,并在炉温处于稳定状态下进行。(3)真空炉采用常用真空度。(4)检测点位置。校准热电偶可采用临时插入或固定方式进行安装,校准热电偶的末端(测量端头)尽量靠近被校准工艺仪表系统的测量热电偶,其距离不应大于76mm,并将距离数值进行记录。(5)检测温度。以常用的工艺规定温度为检测温度范围,检测温度范围包含最高温度和最低温度及工艺要求温度值,在不违背AMS2750E《高温测量法》中对四类热处理炉及D型仪表的系统准确度测试要求的前提下,温度设定点可以根据实际炉子工作温度进行调整,即减少温度设定点的测试。

2.检测顺序及方法

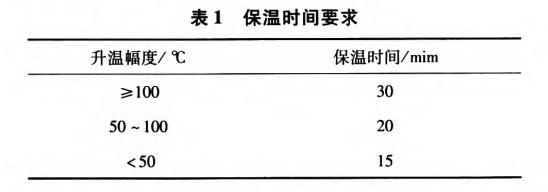

(1)检查热电偶及仪器仪表。用于检测及被检测设备的热电偶及仪器仪表均应处于规定的检定周期之内。(2)按要求在热处理炉的炉膛内安装测试热电偶;将测试热电偶与被检系统热电偶末端(测量端头)相接并用耐高温金属线捆绑,两根热电偶热端(测量端头)相距小于76mm。后续系统准确度校验时测试热电偶放置位置应与初次测试位置相同。(3)炉子处于空载状态下,关闭炉门并升温。(4)炉温到达设定温度点时保温,保温时间要求如表1所示,然后开始采集数据。

(5)工艺仪表系统测试数据采集应记录至少30min,不大于2min读取一组数据,共读取16组数据并记录,如读数未稳或误差超出允许范围,可适当延长保温时间。(6)GJB509B、AMS2750E、GB/T9452-2012中给出了不同类别和不同仪表类型的热处理炉工艺温度仪表系统有不同的的时间间隔。(7)设定下一温度点并升温。(7)重复步骤(4)~(6)直至完成全部所需工作温度点的测量。

三、存在的问题

1.测试偶的要求

按照GJB509B—2008《热处理工艺质量控制》的要求,测试偶必须为Ⅰ级偶,但对于B型类,没有Ⅰ级的分类,所以按照现行的标准,工作用B型热电偶也只能用Ⅱ级,因此在使用前最好对该偶进行检测,给出该偶的最新修正值,尽量减小校验偶带来的误差。

2.测试不合格的处理

如测试不合格,可适当调整控温表的偏移量,但对于有均匀性要求的炉子,不能随便调偏移量,如确实需要调偏移量,必须满足其对应的工艺仪表最大调整量的要求。

3.测试设备的要求

现场工艺仪表系统校验用的标准仪表准确度不低于0.05级,同时对于要求高的炉子,如Ⅱ类炉,由于现场温度波动较大,所以最好采用外接补偿电阻的方式进行温度补偿,现在很多表都具有该功能(如福禄克754,贝美克斯MC6等)。

结束语

为了保证工艺温度满足热处理的要求,除了进行工艺温度仪表系统校准外,还应按规定的时间间隔对工艺传感器和仪表进行校准。本文以GJB509B—2008《热处理工艺质量控制》要求为主线,辅助AMS275OE《高温测量法》和GB/T9452-2012《热处理炉有效加热区测定方法》的要求,介绍了热处理炉工艺仪表系统的精度测试方法,包括测试初期的准备、测试过程和后续的数据处理等,掌握这些变化规律,采取合理有效的措施,才是保证热处理质量的根本,同时为从事热处理炉计量的相关技术人员提供参考。

参考文献:

[1]全国热处理标准化技术委员会.GB/T9452--2012,热处理炉有效加热区测定方法[S].北京:中国标准出版社,2012.

[2]詹喻威,热处理炉工艺仪表系统测试方法探讨[J].工业计量,2015,25(02):64-65.

[3]刘常满,热工检测技术.北京:中国计量出版社,2005.9.

5