易福门电子 (上海 )有限公司,上海 201203

摘 要:机械旋转振动技术原理结合IoT物联网技术建立设备预测性维护的重要意义,振动的基本原理、机械旋转设备振动的技术模型建立及IoT网络的架构及振动大数据。

关键词:旋转设备、机械振动、IoT物联网、大数据、设备管理与维修

设备工厂预测性是工业4.0智慧工厂的一种即将作为新的业界常态,在今天智能互联时代,基于传感器数据、MEMS技术发展、芯片技术更新、到数据采集、边缘技术、大数据分析、云服务这些机械电子计算机等技术的发展使得基于状态监测的预测性维护变得更加简洁、同时制造成本的降低、改善维护人员的工作环境都有非常积极的意义。

预测性维护的意义

机械旋转设备预测性维护主要意义和维护有如下基本的三个阶段:

事后维护,面向故障的维护。即设备发生故障之后维护人员前往现场进行故障的排除。

预防性维护,基于固定时间间隔的设备维护。设备维护人员在固定的时间间隔,定期对设备进行检测或者更换。

预测性维护/预知性维护,基于设备状态进行的维护。设备维护人员根据状态监测系统监测到的设备状态进行适时的针对性的维护。

通过加装振动监测结合IoT物联网技术建立设备预测性维护可以对企业产生重要的意义有如下:

对价值较高的设备,延长使用寿命,避免设备损毁带来的资产损失;

对价值一般但却是生产线上的关键设备,防止意外停机耽误生产、延误产品交付等带来的关联损失;

通过对生产设备的监控,减少所生产产品的质量问题;

减少生产设备的备品备件库存,提高资本的使用效率;

减少设备维护人员的数量同时减轻其工作的强度;

所以现今设备预测性维护领域里,越来越多的企业关注设备的振动监测并在逐步实施运行基于机械旋转设备振动技术及IoT物联网技术建立设备预测性维护工作,收到了良好的经济效益,下面就此技术建立的设备预测性维护一一分析详解。

机械振动基本原理简介

振动的本质:机器和结构的振动本质是由于一个或者多个冲击力引起的,这些力通常也称为激励;激励产生的振动,振动的振幅不仅仅取决于力的大小也取决于整个系统的属性,并且这两者可能受到转速的影响。整个系统的属性包括质量(Kg)、刚度(N/m)和阻尼(N﹡s/m),刚度取决于组成系统的材料的弹性。

每个系统都有固有的频率Fn=1/2π![]()

K:系统刚度

M:系统的质量

如果激励的频率在系统固有频率附近,将会产生随着固有频率出现共振,因为设备在固有频率附近容易吸收能量。

振动测量的三要素:频率、振幅、相位及三要素之间关系及振动测量要素选择评估:

频率:表征单位有:CPM周/分钟(cycles per minute);CPS周/秒(cycles per second);Hz 赫兹;Orders 阶次;

设备的不同组件有自己的特征频率,不同的故障现象会在不同的频率位置产生幅值变化。简单而言频率用于确定故障的位置。

有时候我们会见到RPM(revolutions per minute)转/分,这个单位是用来表示转速的。不要与频率单位混淆。二者换算:频率= RPM/60

振

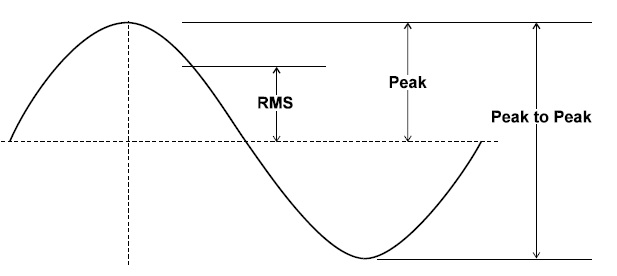

图1

峰峰:峰峰值(Peak to Peak)=2•峰值(Peak) ;

峰值:峰值(Peak)=1.414•有效值(RMS);

有效:有效值(RMS)=0.707峰值(Peak to Peak);

振幅的单位有:振动位移,常用峰峰值(p-p),单位微米(μm);振动速度,使用有效值(RMS)和峰值(p),单位毫米/秒(mm/s);振动加速度,使用有效值(RMS)和峰值(p),单位mg或m/s²。

相位: 是相同频率的振动或者相同频率的激励与振动之间的时间关系.

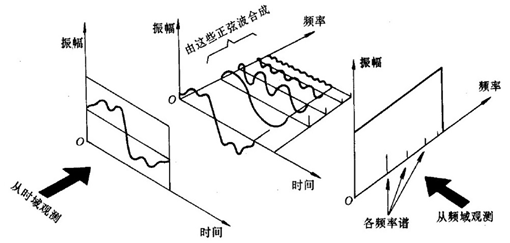

实际设备在振动过程中是非常的复杂运动,复杂的运作可以分解成简易振动的类型:例如,简谐运动、周期运动、拍振、冲击、衰减运动、随机振动等,而设备采集使用振动传感器实际采集到的是多种振动类型的集成。

机械旋转设备振动的技术模型

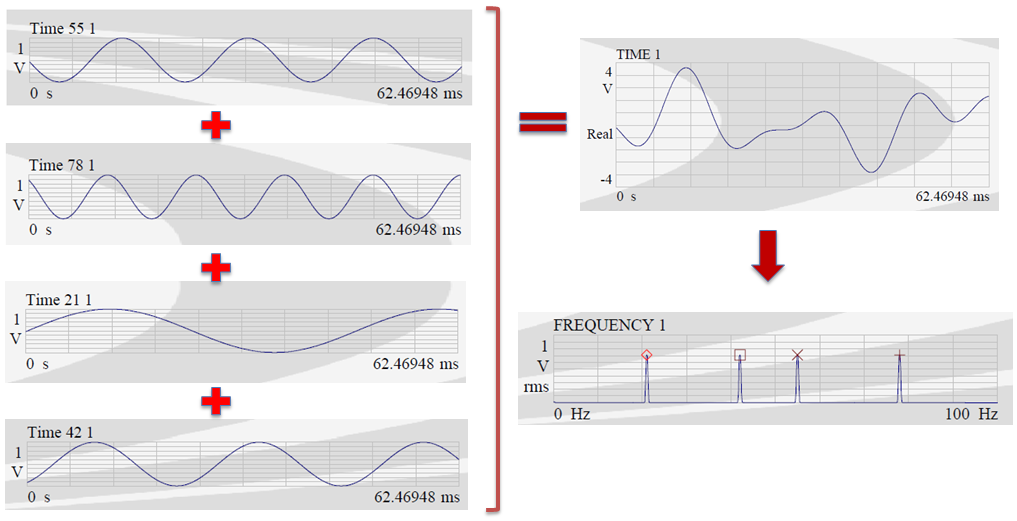

根据机械旋转设备的振动原理及振动的周期运动可以讲此分解成多个简谐运动,这样在频率上就有多个频率的分量,见图2,

图2

机械振动从加速度传感器获取信号,对原始的信号进行抗混淆滤波、模数转换、数据缓存、加窗处理、FFT算法处理、最后平均数处理输出到数据采集平台进行振动趋势诊断分析;下面针对每个技术模型一一分析;

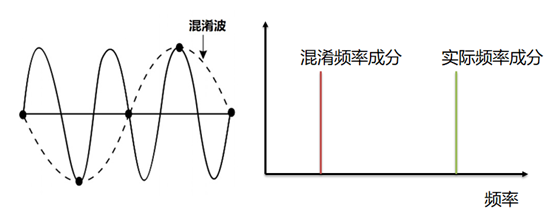

抗混淆滤波处理:由于振动探头采集到的信号是各种振动的集合,所以比采样率高的振动信号会引起混淆在频谱上产生假频率。根据采样定理(奈奎斯特法则)分析设备的采样频率是最高频率成分的2倍以上,所以需要一个抗混淆滤波器将过高频率信号消除。抗混淆滤波频率信号消除示意见图3

图3

模拟信号数字化,需要以一定的时间间隔对模拟信号进行采样。这样就实现了模拟信号的数字化,如下图4所示。这些数字化的信号会先存到缓存区。

图4

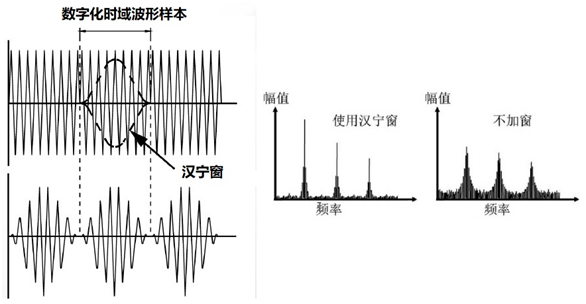

通过添加窗函数,可以避免频谱泄露。汉宁窗是旋转机械故障诊断中最常用的窗函数。同过汉宁窗可以将数字化的时域波形样本的起始和结尾的振幅强制归零。如图5,但是对于有些信号,敲击实验信号其前端的部分对我们来说是有价值的。但是汉宁窗会将这部分信号消除,对于这类的瞬态数据信号,就需要使用矩形窗或者不加窗。

图5

图5

FFT算法要求数字化的时域波形样本的起始和结尾振幅为零,且为周期的整数倍。因为这样才能准确的重现真实的时域波形。反之,不能准确的重现真实的时域波形,这样在FFT处理之后的会产生错误的频谱,叫频谱泄露(leakage),将缓存区内的数据经过加窗处理后进行快速傅里叶变换(FFT),变成频谱图。为了能够对设备进行故障诊断,我们需要进行频谱分析。使用快速傅立叶变换(FFT) 可以把时域信号转换为频域信号。 如图6

图6

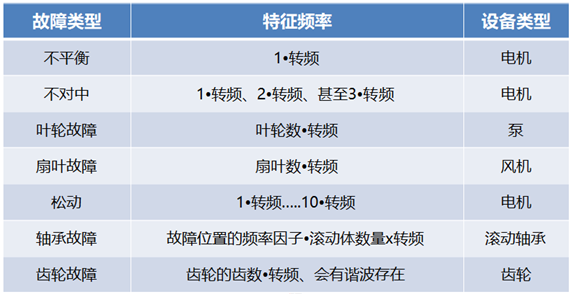

根据常见机械故障的特征频率,建立一些设备诊断故障特征模型:见下图7

图7

设备不平衡:旋转设备转频在1倍频率附近振幅状态,通过对1倍频振幅进行趋势判断设备状态是否不平衡。

设备不对中:旋转设备转频在1倍、2倍、甚至3频率附近振幅状态变化来判读设备的不队中的状况。

泵设备的叶轮故障:依据泵的叶轮数乘以泵体的转频的来判断振幅的大小及大量数据的趋势变化来评估泵类叶轮的汽蚀变化。

风机的扇叶故障:扇叶数量乘以转频,通过此频率基础上的振幅大小来评估风机的状态。

机械的松动表现会有1倍到10倍转频都有可能出现。

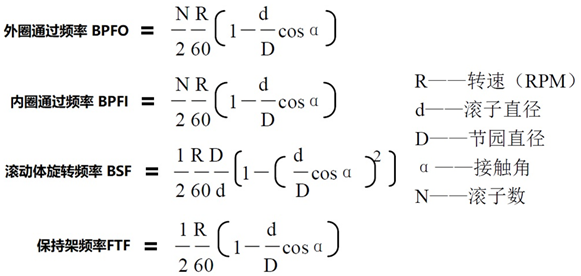

轴承故障根据轴承特有的轴承特征频率的计算公式计算轴承运动转频,见图8

图8

齿轮箱故障:观察的特性频率为高速齿轮和低速齿轮的转频、啮合频率及其倍频,齿轮的齿数和转频及其建立振动模型来判断齿轮断齿、齿轮磨损、齿轮偏心、齿轮不对中等。

数据分析采集及监测

依据以上振动的基本原理及相关旋转设备振动的技术模型,再使用某厂家的振动分析单元模块VSE将建立模型的数据化。

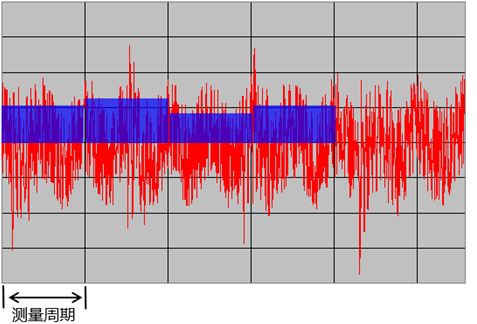

时域监控Vrms 或 arms(均方根):将设备的共振、抖振、齿轮磨损,振动速度或振动加速度的均方根可与对应测量周期中的蓝色矩形高度相匹配。如图9

图9

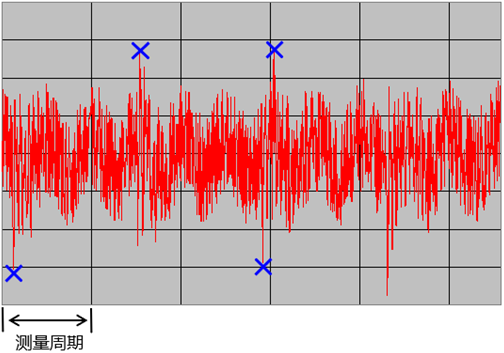

时域监控 - 峰值加速度,峰值监控“真实峰值”(amax):将可设别轴承磨损、碰撞、摩擦等设备状态,如图10,蓝色叉标出了测量周期中的最高绝对峰值。这些峰值的数值会得到测量。

图10

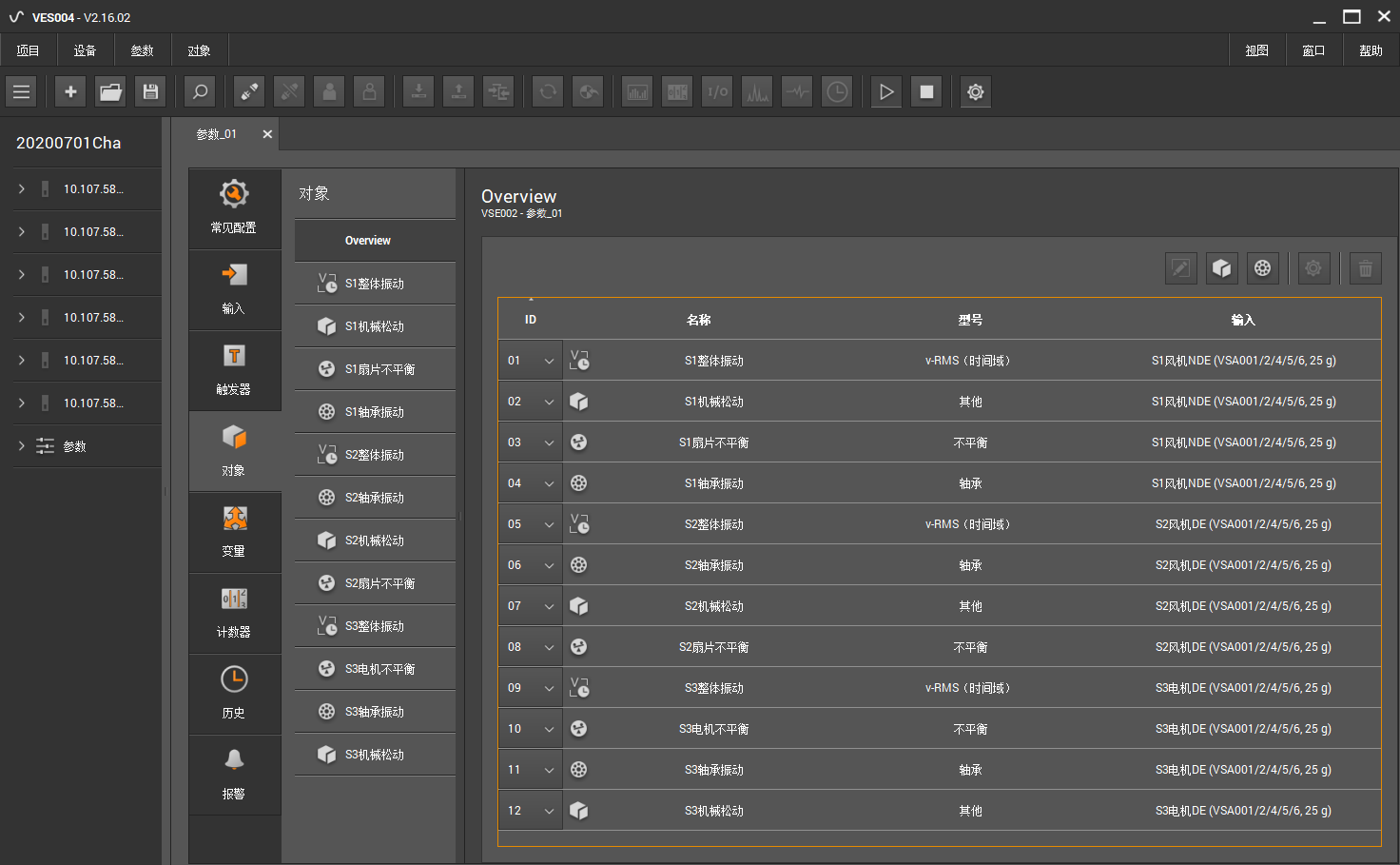

根据设备的所要监测的对象,建立不同的对象将振动数据可视化,见图11

图11

组建IoT网络架构及振动大数据收集

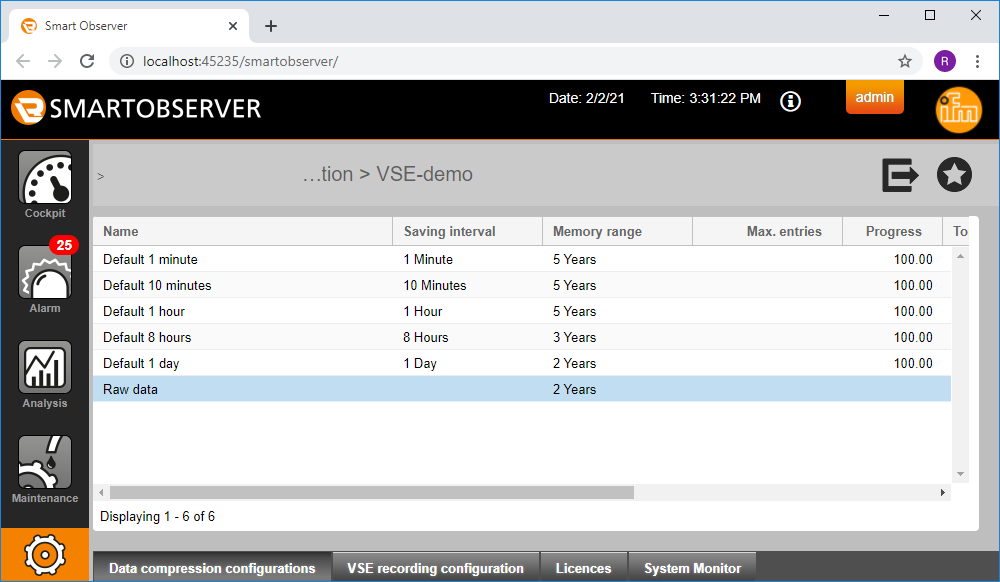

建立MS SQL数据库存储,安装每个对象的依据每次循环周期存储一次数据,同时使用循环缓冲区ringbuffer功能,当数据的存储在数据库,存储物理介质完成不能在存储的时候,利用数据结构中的先入先出队列FIFO技术,把时间最早进入数据库的数据进行备份或者删除,释放SQL和介质存储空间让最新的数据继续存储,ringBuffer如下配置,

,数据压缩如图12,原始数据保存2年,通过数据趋势算法将每1分钟进行压缩,每10分钟、每1个小时、每8个小时、每1天的数据进行数据压缩。同时将这些从分钟到天的数据根据实际的存储介质进行存储分配周期。

图12

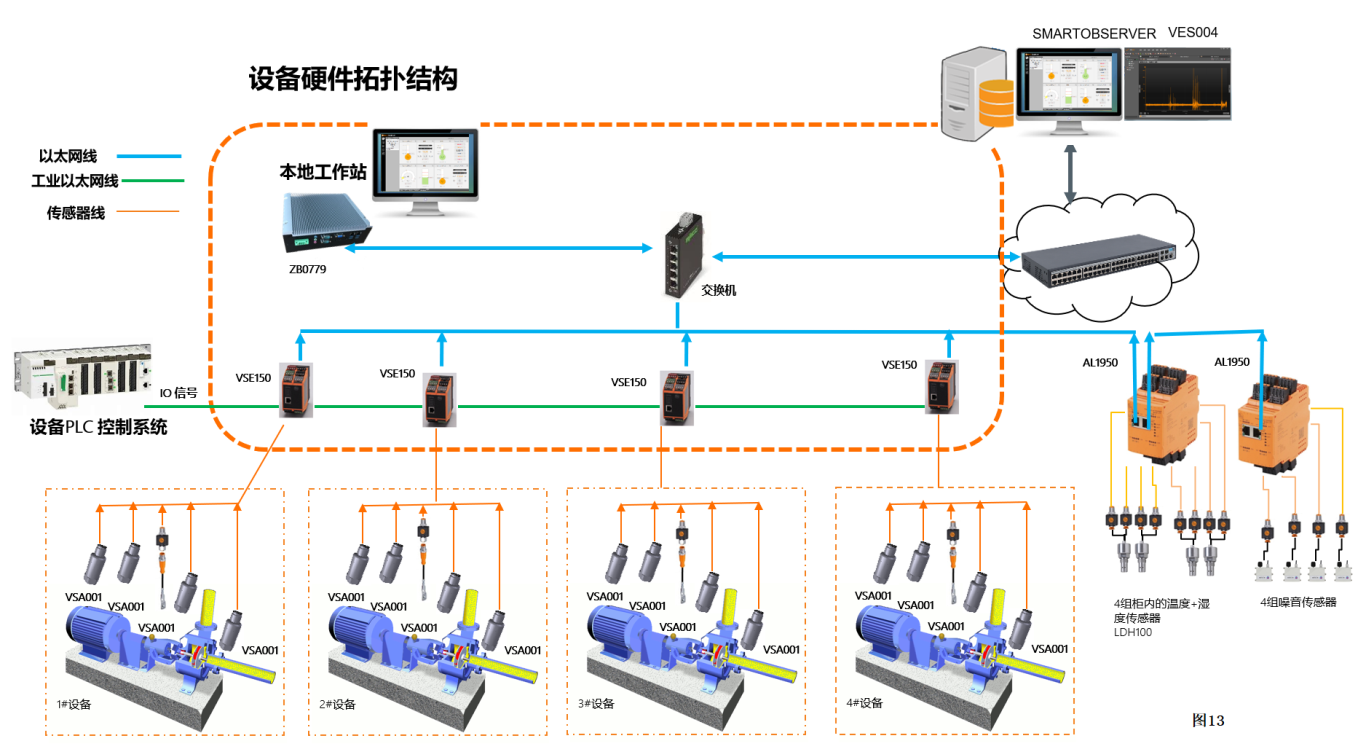

建立设备振动监测VSE分析单元联网,根据所有设备状态把所有的设备振动预测性数据通过IoT网络将数据转发到服务器上,通过开发的SMARTOBSERVER软件将设备振动预测性数据进行预警报警,同时对设备的状态趋势化分析,主要的IoT网络架构如下示意图13

图13

通过以上的设备和设备联网及振动模型算法建立到数据采集、大数据存储及数据建立设备振动监测VSE分析单元联网,根据所有设备状态把所有的设备振动进行预测性维护。

预测维护中给设备维护人员来的利益如下图14,

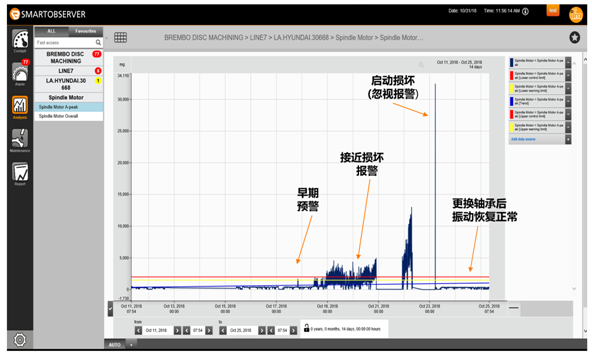

在早期阶段第一次预警,当设备振动状态持续恶化阶段,振动逐渐身高,设备接近损坏,最后当设备最终启动后,完成损坏,当更换关键轴承后,设备状态回复到正常。

图14

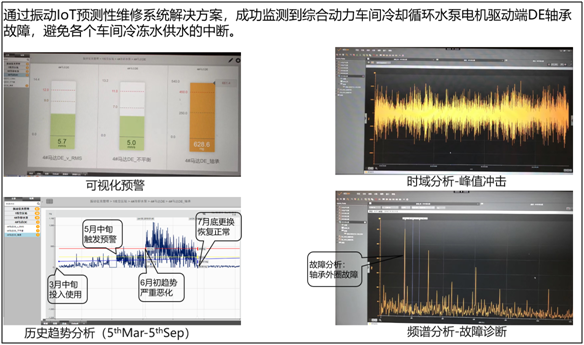

在图15中基于机械旋转设备振动技术及IoT物联网技术建立设备预测性维护系统,保障了设备预测性维护达到最优化状态。

图15

不过现阶段是将数据收集及大数据存储初步的解决方案,在未来通过对设备的相关的工艺参数的采集及相关人工智能的决策树、RNN(递归神经网络),RF(随机森林)和其他机器学习方法结合,进行设备预防性预测及生命周期的评估。

综上所述,基于机械旋转设备振动技术及IoT物联网技术建立设备预测性维护在现今提倡的工业智造和中国制造2025远景规划中迈出了设备的数字化网络化的基石,通过这些基石将智能制造提上更高的台阶。

参考文献:

Mr. James E. Berry P.E. of Technical Associates of Charlotte, Inc.著:How To Implement An Effective Condition Monitoring Program Using Vibration Analysis

罗纳德L.埃什尔曼 著:机器振动基础 ,普迪美科技(北京)有限公司【译】

ifm efector octavis软件手册 VES004 V1.20.11 简体中文版

ifm 软件 LR_SMARTOBSERVER 1.10版本中文说明书

作者简介:张荣,男,1978.09.15,汉族,皖无为,硕士,工业4.0经理,工业4.0数字化 邮编:201203

12