辽宁调兵山煤矸石 发电有限责任公司 ,112700

摘要:针对辽宁调兵山煤矸石发电有限责任公司输煤系统活化给料机存在湿煤结堵、干煤溢流等问题,通过对活化给料机进行改造,提高设备对湿煤的适应能力,解决干煤溢流的问题,减少设备维护费用,保证机组燃煤供运,提高输煤系统安全稳定运行性。

关键词:活化给料机 结堵 溢流 安全

辽宁调兵山煤矸石发电有限责任公司燃烧煤矸石(含煤泥)和末煤的混合燃料,混煤设施设置两个筒仓,分别装煤矸石和末煤。输煤系统上煤时两个筒仓同时运行,通过筒仓出料口给料机按混配比例给料量在皮带机上进行混煤。每个筒仓配置4台活化给料机,在正常运行情况每个筒仓2台给料机同时运行,每台给煤机出力最大出力500t/h。

辽宁调兵山煤矸石发电有限责任公司为提高经济效益,不断加大煤泥掺烧比例,比例大于活化给料机原设计比例,雨季煤湿时易造成设备内部结堵严重。由于设备经常性结堵,设备出力大幅降低,只能依靠延长给料机的运行时间、增大给料机振幅的方式提高设备出力,维持给料。致使变频器、电机长期高负荷运行,不仅增加电能,且极易造成设备部件损坏,寿命减少,维护成本增加。必要时只能进行人工清除粘结在给料机内部的粘煤,这样既增加了清煤人员的安全隐患,又加大了锅炉上煤的压力,威胁了输煤系统的安全稳定运行。当煤较干燥时,设备停运时无法锁住煤流而出现溢流压皮带现象,皮带无法正常启动,使机组燃煤供运出现中断,制约了机组发电,影响了我厂经济效益。

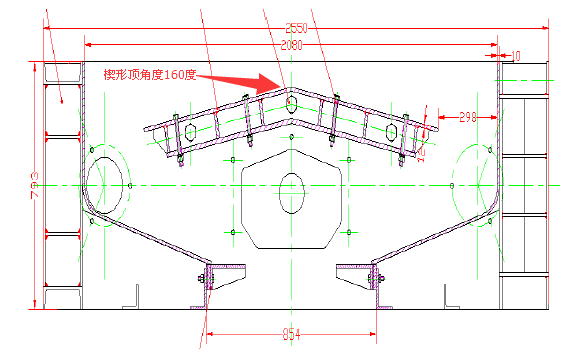

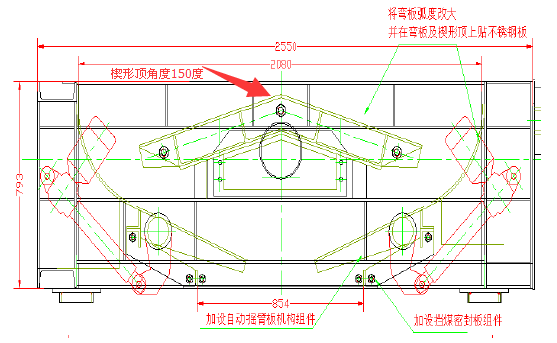

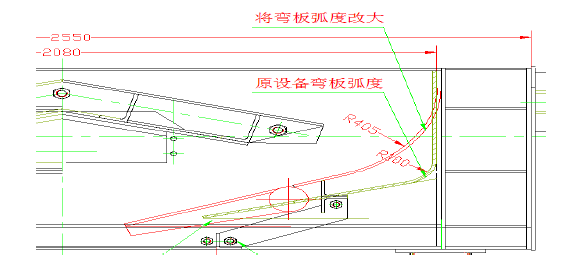

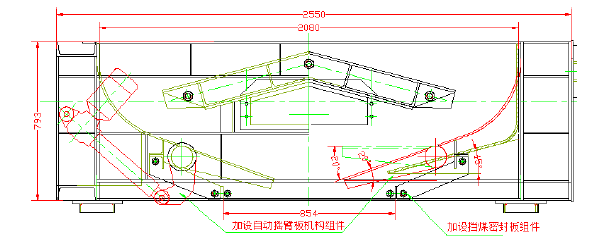

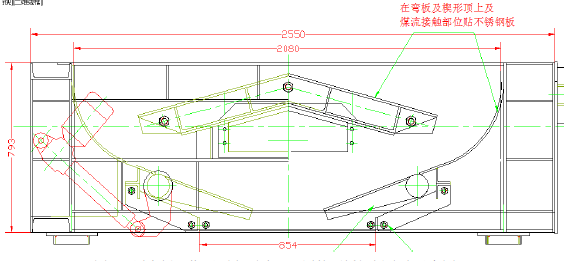

将活化给料机输料箱结构改为新式输料箱结构,新式输料箱外形结构、尺寸及相关连接部位与原输料箱保持一致,只对设备内部进行改造。楔形顶的夹角由160°改为150°,保证出料能力更加。内部弯板弧度增大,即增大内部煤流角度,将原设备弯板过度弧度半径由100mm增大至405mm,确保机体内部无死角,不积煤,一定程度上还可以起到煤流自冲刷作用。 弯板下部改造为电动可调节角度的摇臂板,用以调节弯板煤流角度,即原弯板直段倾角10°(与水平夹角)改为可调节倾角范围20°,适应不同煤种,既可以根据运行需求自动进行出料量的调节,又可以在停机时自动进行锁煤,避免压皮带现象的发生。在原弯板、楔形顶上及其他煤流接触部位贴3mm厚的304不锈钢板,不但有效防腐且可减少粘煤几率,在一定程度上增加给料机出料量。

图1 原活化给料机输料箱体图

图2 改造后活化给料机输料箱体

图3 弯板改造前后示意图

图4电动摇臂板改造示意图

图5 在弯板、楔形顶上及其他煤流接触部位贴3mm厚的304不锈钢板

投运至今,运行稳定。改造后对煤泥和湿煤适应性强,降低了湿煤粘堵率,雨季时由原有的每班组清理2小时降低到30分钟,大大降低了工作时间,提高了机组燃煤供运效率,保证了我厂煤泥掺烧,设备出力由原来200t/h增加到400t/h,设备运行时间降低了50%,电机运行转速区间由850~890r/min降低到790~830r/min,转速降低的同时振幅也相应降低,使设备部件传振弹簧与平衡架损坏率和维护成本大大降低。改造后设备可根据机组燃煤需求,对摇臂板进行调节,保证不同的上煤量和煤泥掺配比例,利于煤泥掺配和机组燃煤供运。改造前当煤较干燥时,设备停运时无法锁住煤流而出现溢流压皮带现象,皮带无法正常启动,只能靠人工清理的方式来解决,每次清理需1~2小时,煤溢流既增加了设备隐患,又使机组燃煤供运出现中断,制约了机组发电,影响了我厂经济效益。改造彻底解决了煤干溢流的问题,保证了输煤系统的安全稳定运行。

作者简介:韩全文(1987-),男,工程师,2012年毕业于北京交通大学机械自动化与电子控制工程学院,现任辽宁调兵山煤矸石发电有限责任公司设备工程部副点检长。联系电话15941075463.