惠州市博罗中等专业学校,广东惠州 0752

摘 要:本文分析了汽车覆盖件拉延模的重要性,基于实例,探讨了汽车顶盖拉延模工艺设计的整个过程。通过CAD辅助设计功能,优化工艺设计,将模具设计水平推向新的高度。

关键词:汽车覆盖件 拉延模工艺设计模具CAD

汽车覆盖件是指汽车车身内外表面的蒙皮零件。因其形状复杂、表面质量要求高、外形尺寸大等特点,使得汽车覆盖件成为板料成形领域最难成形的零件。覆盖件模具是生产汽车车身的主要工艺设备,与一般冲压模具相比,覆盖件模具具有形状复杂,多为立体曲面,轮廓尺寸大,表面质益要求高,采用薄壁厢式结构,以及成本高等特点。一个汽车覆盖件零件,往往需要经过拉延、修边、冲孔、翻边、整形、成形、折边等多道工序才能完成,其中拉延成形是制造覆盖件的关键变形方式。

为做好汽车覆盖件的拉延模工艺设计,建议可以采用CAD技术辅助的形式开展。CAD 技术是一项划时代的新技术,汽车覆盖件模具工艺设计与CAD技术的有机结合可以缩短模具设计周期,提高设计质量,降低模具设计与制造成本和设计人员的劳动强度。

一、覆盖件拉延模类型与适用范围

覆盖件拉延模是保证覆盖件成形质量的冲压工艺设备。拉延模根据压力方式可分为单动拉模和双动拉延模。对于一般成形难度的覆盖件,可采用单动拉延模,双动拉延模的结构、工艺补充部分和压料面的形状等,都和一般的单动压力机的拉延模不同,而这些又是直接影响拉延成败与质量优劣的重要因素。在设计拉延模时应考虑模具结构紧凑、轻巧、导向可靠、人工送料和取件方便、安全可靠。

二、工艺设计制造流程

工艺设计流程具体分析如下:

根据产品图及产品冲压工艺设计,进行详细的车身产品工艺性分析。

为了实现拉延或创造良好的拉延条件,必须合理考虑冲压方向、工艺补充部分形状以及压料面形式、拉延筋布置等重要工艺因素,其中包括利用计算机进行的工艺补充面的三维设计。

在满足产品使用的前提下,将过剩的质量要求及时反馈给产品设计部门,进行研讨,力争把产品完善到最简单、最合理的工艺要求,以克服产品的过剩质量,减少不必要的工装投入。

利用计算机进行车身产品的冲压工艺性分析,进行图面形状的分析探讨和尺寸公差的分析研究,在充分理解、把握产品使用性能要求的前提下,考虑用户使用和维修,利用塑性加工原理、冲压工艺知识和模具设计结构的有关知识,设计冲压工艺过程图。在设计过程中,同时要分析冲压工艺方案,发现不足之处,进行必要的修正。

模具设计人员按照冲压工艺过程图的基本要求进行模具设计,模具CAD设计包括上、下模座,工作部分零件,导向部件,定位零件和进出料装置等设计。数控编程和模型人员按照冲压工艺过程图和模具图进行数控编程和模型制造,最后按照冲压工艺过程模具图要求进行机械加工和模具装配调试,最终调试出合格的产品。

三、顶盖的拉延模工艺分析与设计

1. 根据顶盖实型和数据进行分析,选择重要的加工型面,以确定拉延方向、送料方向和加工工序。顶盖各个冲压工序的冲压方向,应能满足该工序冲压成形的需要。必要时,各工序的冲压方向可以不一样,但是,在能满足冲压工艺要求的前提下,尽可能使各个工序的冲压方向一致或少变化,以减少操作上和生产准备工作的复杂性。由顶盖的特点,确定拉延为一个方向,后序为另一个方向。

1. 根据顶盖实型和数据进行分析,选择重要的加工型面,以确定拉延方向、送料方向和加工工序。顶盖各个冲压工序的冲压方向,应能满足该工序冲压成形的需要。必要时,各工序的冲压方向可以不一样,但是,在能满足冲压工艺要求的前提下,尽可能使各个工序的冲压方向一致或少变化,以减少操作上和生产准备工作的复杂性。由顶盖的特点,确定拉延为一个方向,后序为另一个方向。

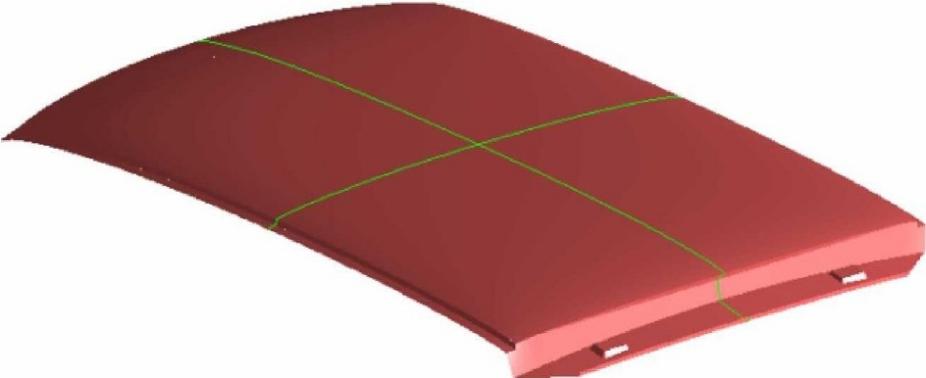

图 2 汽车顶盖

CAD 设计包括上

2.利用 CAD 技术进行工艺补充部分设计和压料面的设计: 以UG软件的曲面造型功能,采用基于事例的设计方法对工艺补充部分和压料面进行设计,设计后完成了工艺补充面的曲面创建,而压料面的拉延筋形状可用UG的三维立体造型功能得到的。

工艺补充部分的设计

分析:从计算机上观察,形面起伏浅,为使零件达到产品设计的刚度,板料必须经过充分的塑性变形和硬化,所以采用双动拉延;顶盖后部有内凹部分,因此应工艺补充出一定的余量,使凸模能进入凹模。工艺补充是拉延工艺不可缺少的部分,拉延后又需要将它们修切掉,所以工艺补充部分应尽量减少,以提高材料的利用率。

创建:工艺补充部分的设计是一个创造性的过程,因此需要人的直觉判断和经验判断,按照工艺补充部分的设计要求,在顶盖模型的翻边线处,利用UG的曲线延伸功能,按曲面原有的趋向线方向进行曲面延伸处理,以生成所需的工艺延伸面。

(2)压料面的设计

压料面是工艺补充的一部分,同时由于它控制材料的流动,确定压料面的基本原则是:

为了降低拉延深度,压料面可以设计成一定的弯曲形状,使毛坯拉延前先弯成一定的形状。但压料面的形状应尽量简单、平滑,以防止毛坯在压料过程中就产生起皱现象,并利于毛坯在拉延时材料向凹模内流动。

压料面与凸模的形状之间,应保持一定的几何关系一一保证在拉延过程中毛坯处于张紧状态,并能平稳地、逐渐地紧贴凸模,以防产生皱纹。

3.拉延筋(槛)设计

在汽车覆盖件拉延模中,广泛采用拉延筋或拉延槛。其主要目的是:一方面增加进料阻力,使拉延件在拉延时承受足够的拉应力,提高拉延件的刚度和减少由于回弹而产生的凹面、扭曲、松弛及波纹等缺陷,使材料达到合理的塑性变形;另一方面,通过拉延筋可以调节各部位的进料阻力,使材料流入模腔的量适合工件各处的需要,防止“过多则皱、过少则裂"。 工艺补充部分一起通过截面特征来创建 先创建压料面,再创建从修边轮廓到压料面的工艺补充部分。 压料面与凸模表面

拉延槛比拉延筋的进料阻力更大,因此用于拉延深度浅而曲率小(平坦)的拉延件。根据顶盖的特点,在工艺补充形四周设一圆拉延筋。拉延筋的断面形状为半圆形,一般取筋半径R= 12—18mm,筋高5—7mm。拉延筋的凹槽一般不和工件吻合,通过修整凹槽的宽度来改变进料阻力。

4.凹模圆角半径:由于顶盖深度较浅,应使用较小的凹模圆角。

5.毛还尺寸:对于形状较简单的覆盖件,采用矩形的毛还拉延,顶盖的拉延特点决定了拉延筋到坯料边缘的大致尺寸,坯料尺寸由此确定。

6.模具结构设计

模具结构应能满足冲压工艺的要求、材料要求。由于汽车覆盖件拉延模的尺寸大和形状复杂,凸模、凹模和压料圈通常都采用铸件。其所用的材料应满足耐磨、不易拉毛和易加工的要求,并能进行局部表面火焰埣火。凸模、凹模和压料圆等主要零件的材料,通常根据生产量和模具使用寿命的要求来选择。顶盖模具的生产为单件生产,所以采用灰口铸铁HT250或HT300,所有铸件的铸造工艺性(挖空、筋厚度及挡墙强度)等等。

7. 数控编程按照顶盖冲压工艺过程图和模具图进行数控编程,充分考虑顶盖的形状特点选择合理的刀具运动轨迹生成方式,确定合理的加工工艺,以生成高质益的刀具运动轨迹,为机加工车间确定作业指导书;加工人员同样根据图纸进行模型制造,最后按照冲压工艺过程模具图要求进行机械加工和模具装配调试,最终调试出合格的产品,试模使用。

五、结束语

综上所述,通过汽车模具覆盖件拉延模工艺设计CAD辅助设计的简要分析,制订出合理的方案,使汽车覆盖件产品的冲压工艺设计更科学、更合理。缩短了设计周期,提高了工作效率。CAD技术已经进入覆盖件模具制造的各个环节。在现有的设计水平上运用CAD技术,将模具设计水平推向新的高度。

参考文献

1.王玉国, 卫原平等 《覆盖件拉延模工艺部分部分和压料面设计》。 上海交通大学学报 1999 NO.2 P185。

2.何玉良 《汽车覆盖件修边冲孔模工艺方案探讨》 中国一汽集团公司 《汽车工艺与材料》1999 NO.11 P34.

产噩和模具使用寿命的要求来选