中汽(天津)系统工程有限公司 ,天津 300000

摘要:汽车油漆产生的挥发性有机化合物(VOCs)排放严重污染环境,危害人类健康,因此需要控制其排放水平。根据汽车油漆中挥发性有机化合物的生产链,探讨了原材料替代、工艺改进、挥发性有机化合物处理方法等方面的减排机会,以提高处理级别。使用环保涂层可以减少来源的VOCs,优化油漆过程,使用高油漆率的喷油器,优化喷油器与油漆表面之间的角度,提高喷雾压力和油漆表面之间的距离,提高粉末效率在处理方法方面,吸附技术适用于中低浓度VOCs气体的回收,燃烧技术几乎不产生二级污染物,吸附+燃烧浓缩技术由于其处理效率而得到广泛应用。

关键词:汽车涂装行业;挥发性有机物;减排方式;探讨研究;污染;

前言

目前,中国经济增长与环境污染之间的矛盾愈发明显。近年来,中国政府为促进环境卫生、实现经济可持续发展、提高人民福利做出了巨大努力。随着改善环境监测机制、澄清保护环境的主要责任和增加环境侵权行为的成本等措施的实施,企业继续增加对环境治理的经济投资,并提高对环境问题的认识减少挥发性有机化合物的排放是治理工作的一部分。目前,保卫蓝天的这场艰苦斗争正在开始结出成果。本文在总结我国挥发性有机化合物控制现状的基础上,介绍了废气处理技术在汽车涂料中的应用。

一、汽车喷涂VOCs概述

1.VOCs的危害及其处理原理

挥发性有机化合物非常危险。如果长期吸入,会导致慢性疾病,如胸闷和肺气肿,对人类健康产生重大影响。油漆溶剂中的苯化合物和甲醛也被认为是强有力的致癌物,如果不及时处理,可能会造成严重的社会问题。从汽车生产过程的角度来看,主要的油漆工艺集中在电动油漆等链条上因此,在语音的绘画控制中,语音的处理主要是在绘画室、绘画等VOCs处理方法多种多样,但主要原则是将有机成分分解为空气中的氧气,最终产生二氧化碳、水蒸气和其他气体。但是,在室温下,有机成分和氧气反应良好,只有在高温和设备催化等各种条件下才能达到净化空气的目的。

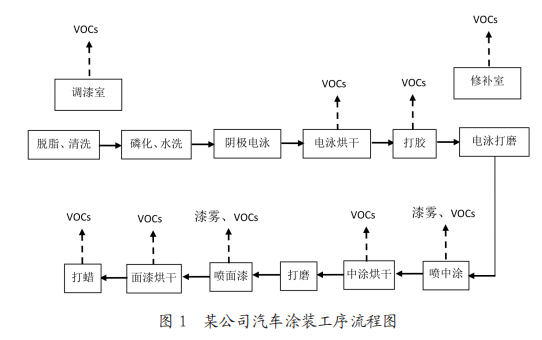

2.汽车喷涂VOCs产生环节及特征

传统的汽车油漆方法中,每种工艺都有VOCs,喷漆室、调平室和干燥室的VOCs比例约为60%、15 %至25 %。油漆室废气中的主要污染物是油漆雾和不附着在房间表面的VOCs。大多数公司使用水画室或其他湿画室来消除油漆雾,但对VOCs的抑制作用非常有限。喷漆室一般采用由上至下气流组织方法,截面风速一般控制在0.25 ~ 0.5m/s,其他技术条件为:温度22 ~ 27℃,湿度60 ~ 80%。因此,油漆室废气的特点是废气量大、湿度高、雾量大和VOCs浓度低,机器人部分小于调平室的风速通常控制在0.1米/秒以下,主要是为了确保房间表面的膜状态,其他参数与油漆室的参数相同。因此,平整室的主要污染物是VOCs,其浓度略高于油漆室。目前,在国内汽车行业,由于油漆和平整室废气量大,VOCs浓度低,大部分企业没有采取处理措施,而是直接排放废气。换句话说,汽车喷雾行业中大约70%的VOCs未经加工直接进入大气。

二、汽车涂装废气VOCs减排途径探究

1.使用环保型涂料

汽车涂料主要有三种:溶剂涂料、水性涂料和粉末涂料。涂料中溶剂的比例通常为40%至60 %,最后以VOCs形式进入环境。水是水性涂料的主要溶剂,有机溶剂的含量较低,约占涂料比例的5 %至15 %。顾名思义,粉末涂料是由聚合物、颜料和添加剂组成的粉末涂料。喷涂时涂得过多的涂层可以回收,薄膜形成过程中很少生产挥发性有机化合物。一般而言,水基涂料的VOCs量可比面积和厚度相同的粉末涂料的溶剂基涂料减少约70%,而粉末基涂料的VOCs量则大大低于普通水基涂料。近年来,欧洲联盟国家的新的生产线配备了水油漆和中间油漆、水油漆和粉末油漆,有些生产线配备了粉末油漆。

就水基涂料而言,使用成本高、油漆要求高和生产加工困难是阻碍其在汽车涂料行业广泛应用的三个主要原因。对于粉末涂料来说,汽车粉末涂料不能像液体涂料那样迅速地变色尽管它们具有良好的物理化学性质,但油漆的平整度、规律性和光泽与溶剂基油漆不同,因此很难推广粉末涂料。国外企业的研究起步较早,粉末涂料被广泛应用于基础涂料。关于表面油漆,美国的汽车生产线上已经使用了使用丙烯酸或醋酸酐的GMA粉末涂料。车辆车身表面喷涂后,外观异常平坦,耐用性极佳,接近a级汽车涂装要求。随着中国越来越重视VOCs等空气污染物,汽车涂料的环保是前进的道路。企业必须积极努力改进汽车涂料,以减少整个工业中挥发性有机化合物的排放。

2.过程控制技术

(1)优化涂装工艺

"3ClB"工艺∶"3CIB"工艺是在"3C2B"工艺上进行改善,将中涂漆、底漆和罩光漆涂层完成后一起烘干,取消了中涂漆烘干工序。与"3C2B"工艺相比,该工艺节省15%~20%总能耗、降低涂装加工25%总成本,VOCs削减量达到45%以上。"B1B2"工艺∶"B1B2"工艺在"3C2B"工艺基础上直接取消了中涂喷涂和烘干两个工序,B1、B2分别为具有中涂功能和色漆功能的组分。该工艺成膜总厚度一般比"3C2B"工艺成膜厚度更薄,因此进一步削减了能耗、涂装成本及VOCs排放量。二次电泳工艺∶该工艺通过两次电泳进行二次涂层,首涂层一般为10~20um,有较好的的防腐和透力,第二层电泳一般为35~40um,有较强的抗石击、抗紫外线能力,可完全替代中涂。二次电泳工艺减少了"3C2B"工艺中漆渣及VOCs排放,同时可大大降低生产成本。敷膜技术∶敷膜技术可用于生产制造汽车车身塑料覆盖件,塑料覆盖件颜色不需要与车身骨架面漆颜色一致,通过简化涂装工艺降低了制造成本。根据汽车涂装材质和涂料类型选择合适的涂装工序可以有效降低vOCs排放。

(2)优化喷涂操作过程

喷涂过程中喷枪与涂装面角度、雾化压力及喷枪距离等因素均会影响涂装效率。假设喷枪与涂装面的角度为45°时对应的涂装效率为50%,当角度切换为90°时,涂装接触面积更大,涂装效率也随之提高到70%,涂料削减率达到30%以上。适当降低雾化压力,有助于提高涂装效率,假设雾化压力为0.3MPa时对应涂装效率为60%,随着雾化压力下降到0.2MPa,涂装效率也相应提升到75%以上,涂料削减率达到15%以上。适当减少喷枪与喷漆面距离,有助于提升涂装效率,假设喷枪与涂装面距离为300mm时对应涂装效率为70%,当两者距离缩进到200mm时,涂装效率可提高到80%,涂料削减率达12%以上。传统手工喷涂作业难以做到精准涂装,易导致过量喷涂,无形中增大了VOCs排放量。鼓励在汽车制造企业中推广应用自动涂装装置及生产线,可以根据材料的形状及涂装要求有效控制涂膜厚度,提升涂装品质,减少废气排放。

3.末端治理技术

挥发性有机化合物的处理技术主要包括挥发性有机化合物的回收技术和挥发性有机化合物的销毁技术,包括冷凝、吸附、吸收和膜分离。销毁技术包括催化燃烧(RCO)、热焚烧(RTO)、生物降解、光催化降解和等离子体技术。回收和销毁技术是结合在一起的。吸附技术、催化氧化及其组合技术广泛应用于汽车涂料行业。考虑到汽车涂料中挥发性有机化合物的复杂成分以及标准的严格性,鼓励各公司采用适合其特点的技术。

结束语

综上,新材料和新技术的出现将有助于预防和控制工业中的VOCs。关于新材料,所有油漆制造商都集中研究和开发无害环境的材料,大规模应用新材料,新技术,将有助于企业在治理和改善大气环境方面承担更大的社会责任。

参考文献:

[1]胡中源,顾煜澄,孙利萍,等.国内标准中挥发性有机化合物的定义解析[J].电镀与涂饰,2018,37(14):644-651.

[2]李守信.挥发性有机物污染控制工程[M].北京:化学工业出版社,2017:317-328.

[3]广东省环境保护厅.广东省表面涂装(汽车制造业)挥发性有机废气治理技术指南:粤环[2015]4号[A/OL].(2014–01–29)[2019–05–27].

[4]任勇,贾黎.汽车涂装行业VOCs减排途径分析[J].环境影响评价,2015,37(04):58-60.

[5]张华钢,孔小莉,陈霞.十堰市汽车涂装VOCs污染状况及变化趋势分析[J].中国环境管理干部学院学报,2015,25(03):90-93.

[6]张虎,刘志新.先进水性B1B2涂装工艺VOC减排效果实际应用分析[J].现代涂装,2018,21(10):66.

[7]刘继华,张东民,荣用功.汽车涂装新工艺B1B2施工及应用研究[J].上海涂料,2009,47(03):22.