山西太钢不锈临汾分公司 山西 临汾 041000

摘 要:中厚板生产过程中,钢板表面出现大量的分布不均的凹坑,通过轧钢生产工序分析,钢板取样金相组织分析和扫描电镜及能谱分析,确定造成钢板表面凹坑的原因是连铸坯存在皮下气泡,进一步分析发现气泡周围硫化物偏析严重,根据分析结果提出炼钢工序改进措施。

关键词: 中厚板 表面 凹坑 气泡 夹杂物

1 前言

在Q235B钢板生产过程中,发现一部分钢板上下表面存在大量的分布不均的凹坑,数量达100余吨。凹坑缺陷分布在整个钢板表面,且较深,无法修磨,只能判为废品,严重影响了公司正常生产。

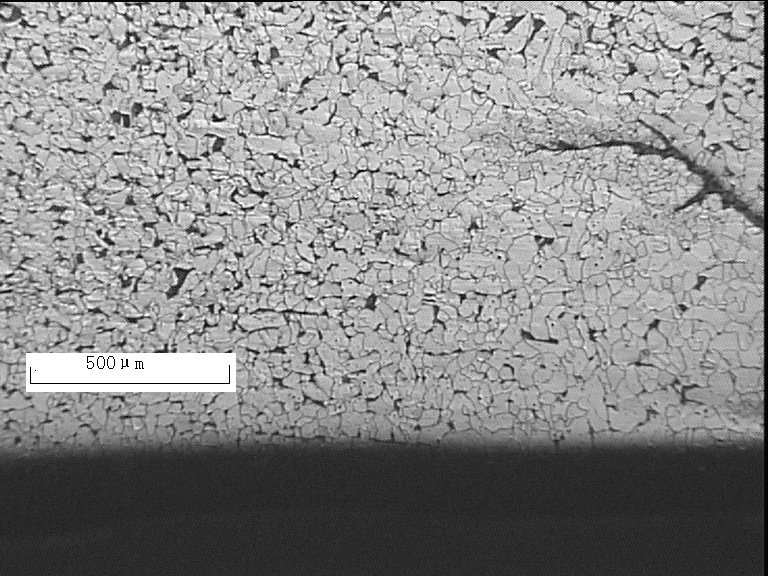

钢板表面缺陷形貌见图1,钢板表面凹坑呈椭圆状,分布于钢板上下表面,靠近钢板的边部缺陷数量较中部多,缺陷深度大小不一,厚钢板表面凹坑较薄钢板大且深,沿轧制方向伸长,图1中箭头所指为轧制方向。

图1

2 原因分析

采用工序倒退分析,首先从轧钢工序进行原因分析。钢板表面的缺陷有可能在加热、高压水除鳞、轧制工序产生。钢坯在高温长时间加热,造成表面过热或过烧,钢质变脆;坯料经高压水除鳞未除净,轧制时压入钢板表面,随后脱落,形成凹坑。轧机工作辊粘辊后未处理,使钢板表面形成凹坑。对上述可能引起钢板表面凹坑因素进行逐一分析:首先,分析加热炉运行记录,当班及前后班次均生产Q235B钢,加热制度相同,即加热炉最高炉温为1200~1230℃,加热时间为2.5~3小时。前后班次生产的钢板均未发现钢板表面有凹坑,按一般金属加热理论分析,上述操作不可能造成钢坯过热或过烧,因此可以排除加热因素。其次,从钢板表面缺陷的分布来看,缺陷散乱分布在钢板表面,没有一定的规律性,说明凹坑不是轧制工序引起。

2.1金相组织分析

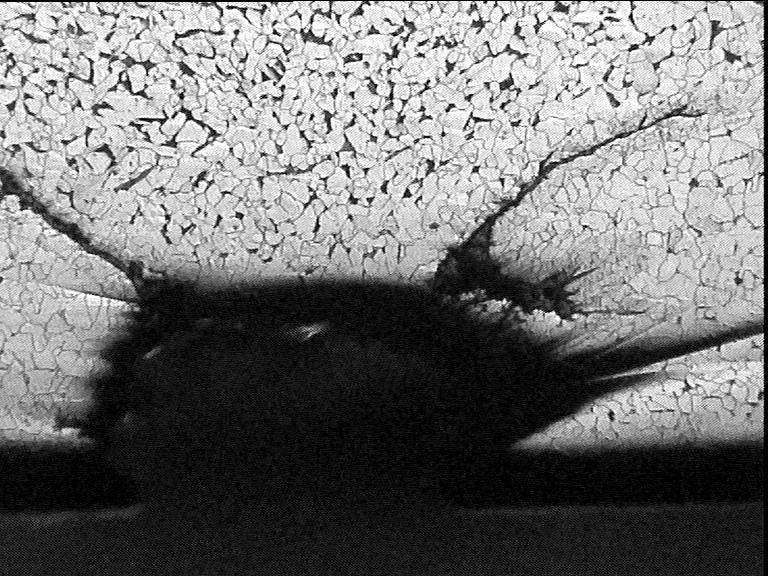

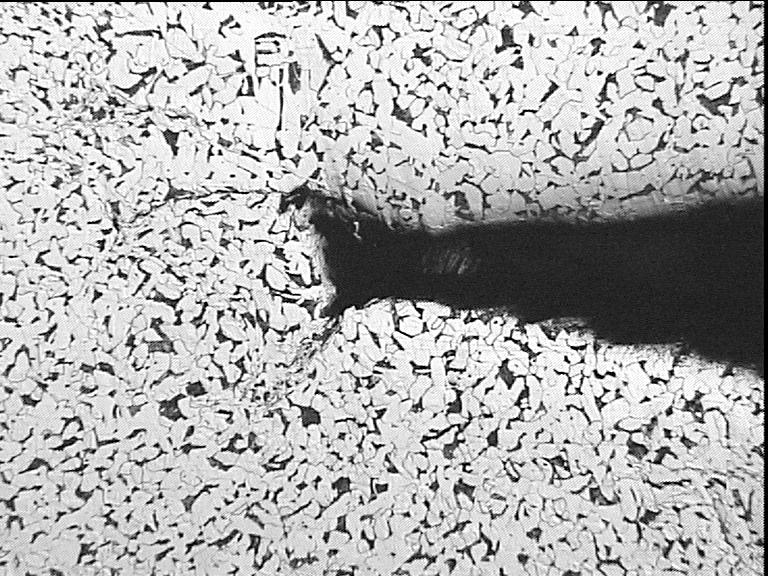

钢板沿轧制方向从凹坑所在部位用切割据切开,做金相组织分析,结果见图2、图3。

![]()

图2 ×100 图3 ×100

图2为钢板表面缺陷处的组织,可以看出凹坑底部有微裂纹,且向钢板内部延伸,裂纹附近有氧化脱碳现象,可以说明钢板表面凹坑在加热时就有。图3所示钢板表面下有气孔,气孔周围较光滑,且组织正常。

2.2 扫描电镜及能谱分析

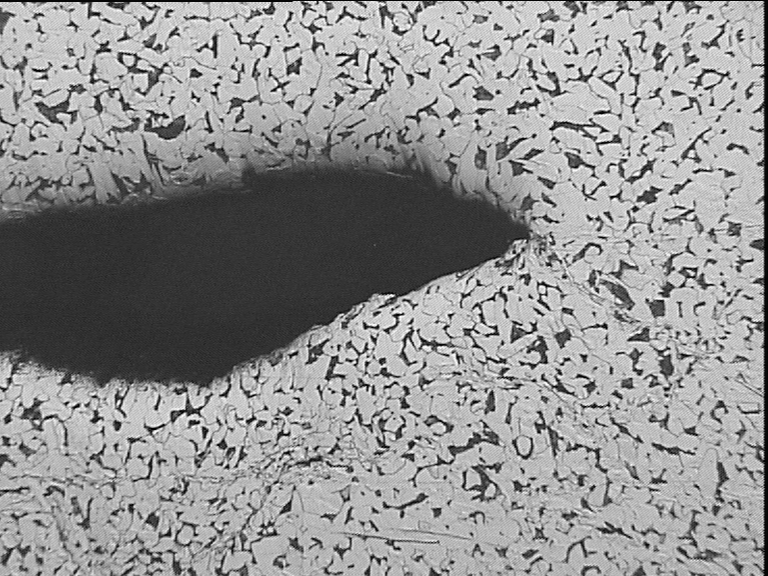

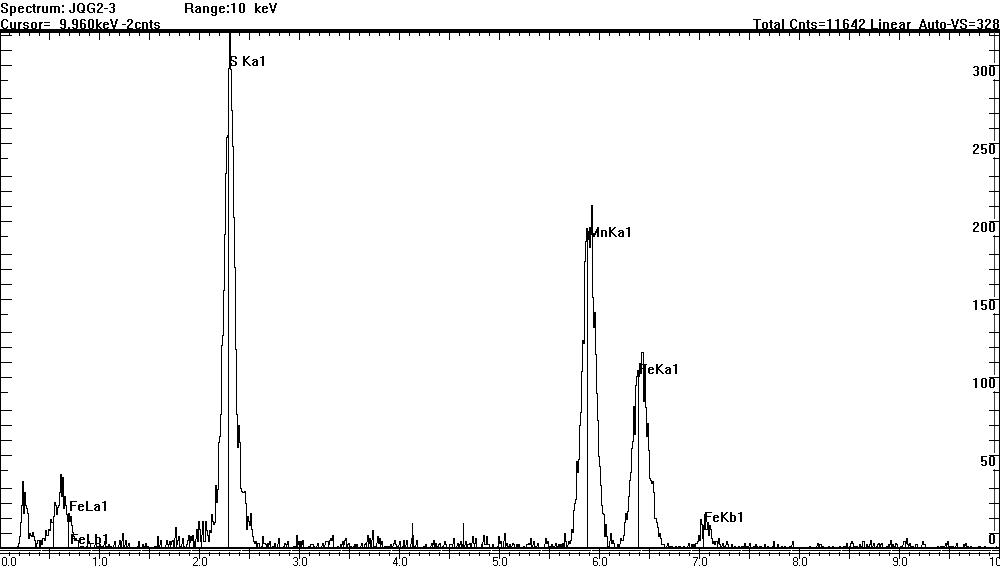

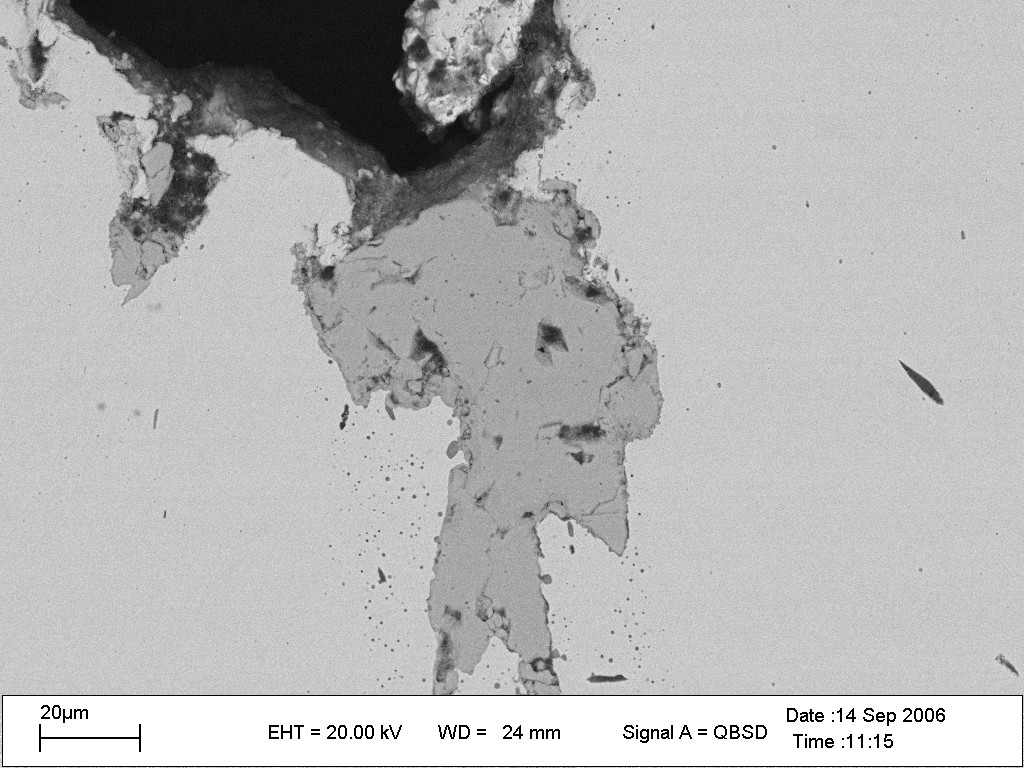

钢板沿轧制方向切开,发现内部有明显末焊合的裂痕长3.5mm,深5mm,裂纹纵深方向有分叉,裂口内部夹杂物富集,基体疏松,裂口有明显的氧化层,周边基体有大量的氧化铁质点,夹杂物SEM形貌如图4所示。能谱分析夹杂为硫化锰和硫化亚铁夹杂,见图5所示。

能量/keV

图4 图5

4 结论

金相组织和扫描电镜分析显示,针对钢板表面出现“孔洞”状缺陷,产生的原因有可能是连铸坯存在皮下气泡和含夹杂的气囊,离表皮较浅的缺陷在加热过程中,气泡内部发生氧化反应,形成氧化物,在以后的轧制过程中裂纹不能焊合。在轧制厚钢板时表面上呈现出“孔洞”状,在轧制薄钢板时由于压缩比较大,使“孔洞”沿轧制方向延伸,最终底部与表面平齐而形成类似“眼状”;离表皮较深的缺陷轧制后在钢板内部形成“空洞”。

5 措施

(1)连铸坯上的气泡主要在结晶器内形成的。消除气泡的最重要的措施:一是在浇注前将钢液彻底脱氧,提高钢水纯净度;二是防止二次氧化,如采用保护浇注([N]<(3~5)×10-6),碱性包衬;碱性覆盖剂;中间包密封充氩气;防止浇注过程下渣等。

(2)加强对浸入式水口对中的检查,解决合金烘烤能力不足和烘烤不良的问题。

(3)避免烟罩严重漏水或漏水淌入钢包。

(4)加强保护渣的质量验收工作。

(5)严禁终点高温氧化出钢,出钢不加挡渣球,中间包烧氧等违规操作。

(6)通过优化轧制工艺,适当提高压缩比,来缓解此类缺陷。

6 结论

(1)中厚板表面出现的此类缺陷主要是连铸坯存在皮下气泡和含夹杂的气囊。

(2)改善连铸板坯的质量是提高钢板表面质量的重要因素。

(3)通过优化轧制工艺,提高压缩比,可以缓解此类缺陷。

参考文选:许德林 机械工程材料(金属工艺学)1992年9月第一版