中建二局安装工程有限公司 北京 100070

【摘要】随着经济发展,各个城市都在争创新的建筑高度来作为城市经济发达程度的标志。超高层应用钢结构也越来越多,钢结构框架柱、梁与楼板体系、钢支撑与剪力墙是高层建筑主要结构形式,剪力墙主要承受结构水平抗剪力,剪力墙分为传统钢筋混凝土剪力墙和钢 - 混凝土剪力墙 ,本工程剪力墙为钢 - 混凝土剪力墙,在混凝土剪力墙中设置钢板。本文主要对钢板剪力墙施工中安装精度控制和焊接变形控制进行论述。

【关键词】钢板剪力墙;安装精度控制;焊接变形控制

1、工程简介

昆明春之眼商业中心项目,位于云南省昆明市,是一个集商务、购物、居住、观光为一体的大型城市综合体项目,建成之后将是昆明主城区核心区一个标志建筑,两栋塔楼及裙房组成,主塔楼高度407米,为昆明第一高楼、云贵高原多频地震带第一高楼,因此被比作“春城的眼睛”。

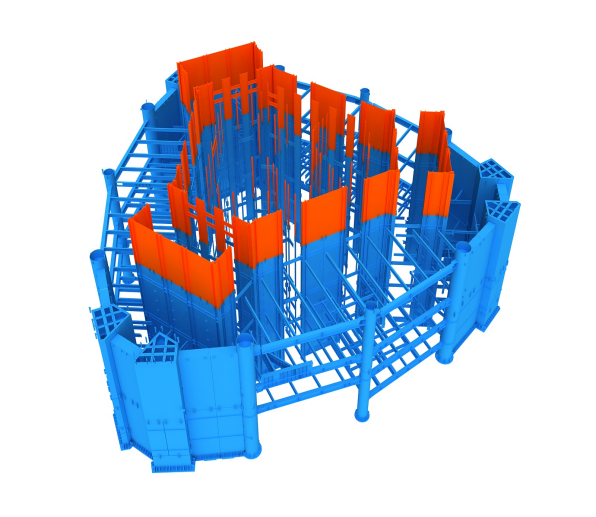

超厚板钢板剪力墙位于主塔核心筒,从地下负四层至地上三十层,钢板剪力墙厚度最大40mm,据了解为国内目前使用最厚的钢板墙。最大单片钢板剪力墙宽度3307mm,且钢板剪力墙为异形结构,暗柱最大板厚80mm,安装难度极大。

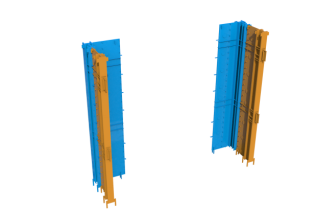

图1 钢板剪力墙效果图

2、钢板剪力墙施工重点、难点分析

2.1、钢板墙分段采用2层一段的方式,竖向高度太大,安装过程因其自重易产生较大变形,影响整体垂直度。

应对措施:通过分析确定易产生变形的位置为八字框、C形框角部钢板剪力墙及独立单片钢板剪力墙,设置角部支撑及型钢斜支撑。

2.2、不规则暗柱角度多,板厚大,对于制作安装的难度大,每节钢板剪力墙暗柱对接位置纠偏困难。

应对措施:控制暗柱加工精度,进行出厂检查,确保暗柱加工尺寸误差≤1㎜,板与板角度角度误差≤1度。现场安装优先安装带有暗柱的钢板剪力墙,以高精度测量仪器进行校正,确保暗柱的安装无偏差。

2.2、宽度方向分段,存在板与板的现场拼接长立焊缝,此处焊接变形大。

应对措施:沿钢板对接焊缝通长布置均匀分布的定位板,起到一个刚性约束作用,从焊接工艺方面控制变形,进行焊接工艺评定,确保坡口形式以及焊接电流、焊接速度、焊接温度等参数最优化。

2.3、超厚板多,暗柱板厚80mm,钢板墙板厚40mm

应对措施:焊前预热防止焊接过程中产生裂纹;焊接热量输入控制防止钢材韧性及塑性受到破坏;焊后保温防止急剧冷却产生较大变形。

施工方案

3.1施工工艺流程

钢板墙采用两层一段的分段方式,根据运输条件对钢板剪力墙进行分片设计,通过Tekla整体建模分析得出安装最优方案,采用高精度的测量仪器进行测量校正,校正完成后加设型钢斜支撑和水平角撑,焊接前设置刚性约束板,优化焊接工艺控制焊接变形,焊接过程实时监测变形,及时进行纠偏调整。具体流程如下:

分段分片设计→确定安装方案→构件安装校正→加设型钢支撑控制垂直度 构件焊接→监测调整

3.2、施工操作要点

3.2.1分段分片设计

钢板剪力墙分段:竖向分段采用两层一柱的分段方式,最大高度是11.800mm,自B3层至F12层共分为八段。

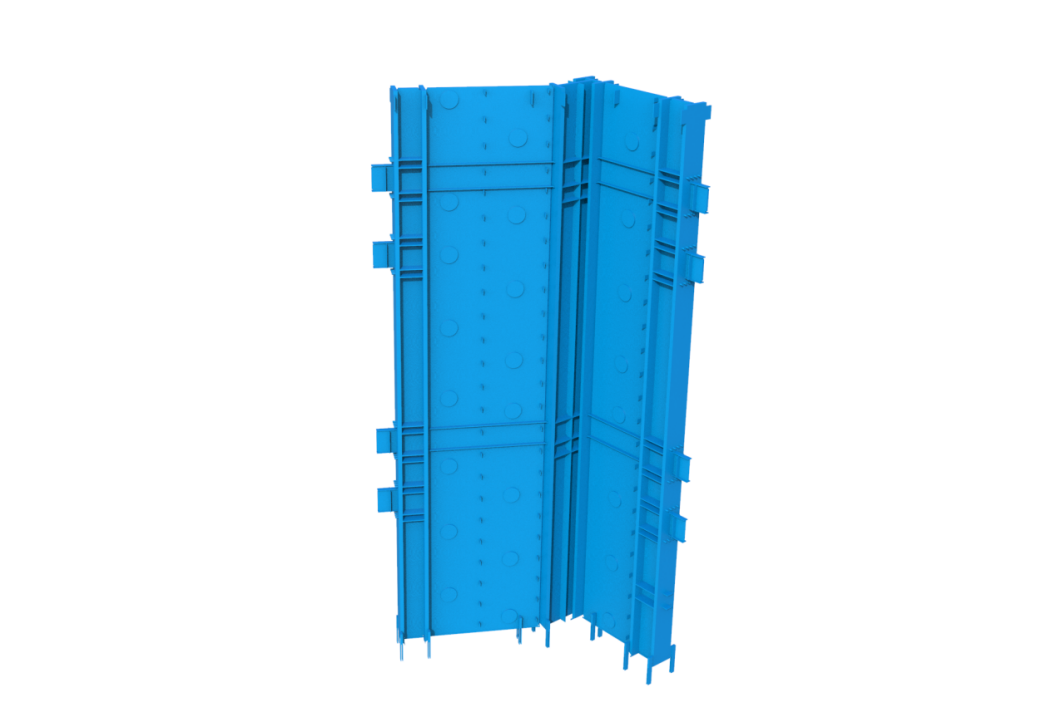

同一平面钢板剪力墙分片:运输超限将钢板剪力墙分片,限定钢板墙宽度,分片尽量保证不规则暗柱和钢板进行组合分片,避免单钢板剪力墙在运输过程中发生变形。具体分片如下图2所示。

图2 平面钢板墙分片示意图

3.2.2确定安装方案

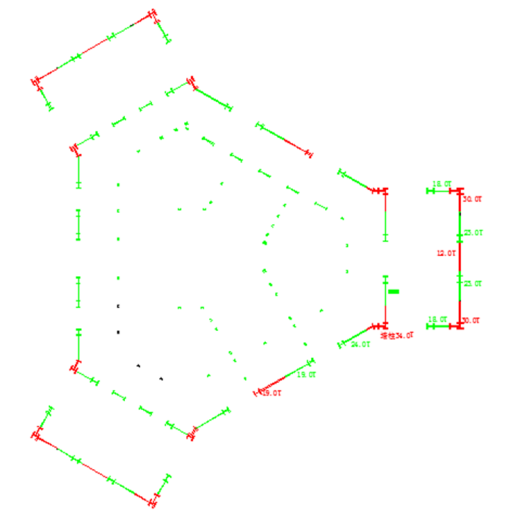

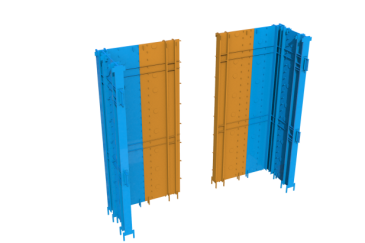

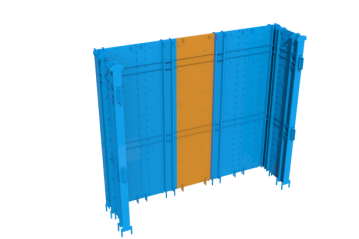

通过Tekla整体建模,确定钢板墙分片安装顺序,安装时先安装角部构件,沿角部构件向两侧安装,并采用临时连接件(H型钢)连接,使之形成“三角稳定结构”。如下图3所示。

图3 钢板墙分片安装顺序图

3.2.3构件安装校正

钢板剪力墙吊装:安装钢爬梯、防坠器、安全绳→绑勾、起吊→钢板墙两侧连接板用高强螺栓固定完成后、落勾→安装加固支撑,设缆风绳→摘勾→校正标高→校正垂直度。

钢柱安装前,将焊接操作平台提前挂设就位,(平台挂设点严禁挂在现场连接板处),且每两米设一个吊点,二节柱钢板墙高度为10.7米,钢板墙就位后,使用连接板,用高强螺栓穿孔固定,拧紧。并拉四道缆风绳,所有加固程序完成后,方可松钩。

第一步、安装角部钢板墙构件 第二步、安装侧向钢板墙构件

第三步、安装中间墙柱构件 第四步、安装中间的钢板构件

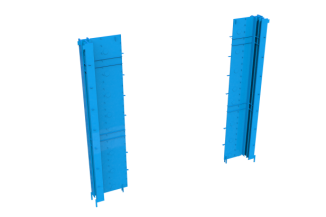

3.2.4加设型钢支撑

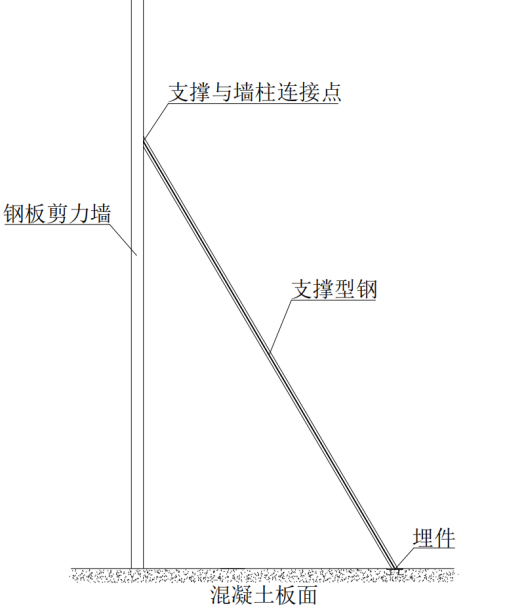

钢板剪力墙最大高度11800mm,最大单片钢板剪力墙宽度3307mm,最大重量37025kg,安装姿态为直立片状,单片钢板剪力墙安装时仅柱脚与上一节柱顶采用安装螺栓连接,上部无任何有效约束,无约束状态下因自重产生变形较大,且易发生倒覆。传统缆风绳可在一定程度上降低钢板剪力墙因自重和倒覆造成垂直度的偏差,但剪力墙外侧的巨柱外框体系施工与核心筒施工进度相差较大,存在25米以上的高差,无法在剪力墙两侧拉设缆风绳。因此为控制单片钢板剪力墙垂直度,制定专门的措施,即在钢板剪力墙柱顶向下1/3处设型钢支撑,为其施加一个约束力,控制其变形。在混凝土楼板浇筑前做预埋件用以连接HN200*100*7*11的型钢支撑,型钢支撑与埋件和钢板墙均采用焊接的连接形式,做法如图一所示。

图一 型钢支撑示意图

针对C型框及八字框区域,在钢板剪力墙安装校正完成后设置水平角撑控制变形,水平角撑材料采用H350*350工字钢,设置位置为单节钢板墙柱中及柱顶,做法如图二所示。

图二 水平支撑示意图

3.2.5、构件焊接

(1)坡口形式选择

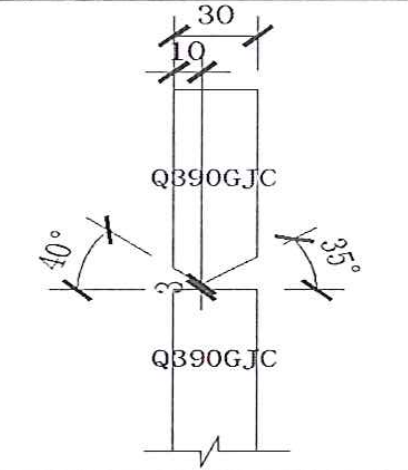

钢板剪力墙采用双边K形坡口,两边坡口面角度分别采用35度和40度,根部间隙3mm,在坡口面开设钝边防止施焊时根部烧穿,如下图三所示。

(2)刚性约束控制

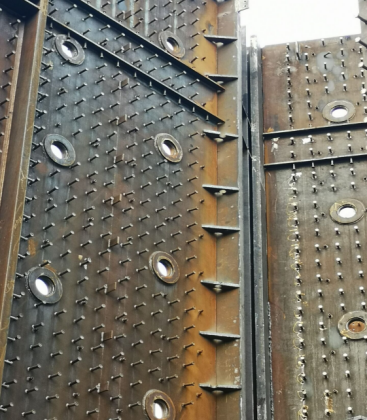

在钢板剪力墙的横向对接位置及竖向对接位置通长设置定位卡板,定位卡板厚度≥20mm,宽度≥150mm,长度≥300mm,间距600mm,通长设置。顶部立焊缝第一道码板加厚至30mm,加长到450mm,且前三道码板间距加密到400mm间距。横焊缝码板加密到间距600mm,布置于焊缝坡口背侧。钢板墙拐角处增加三角形约束板。

(3)焊接工艺控制

钢板剪力墙焊接顺序整体遵循结构对称、节点对称、全方位对称焊接,焊缝采取窄道、薄层、多道的焊接方法。先焊收缩量大的再焊收缩量小的焊接方法,尽量减少焊接应力,不得同一柱间梁两处接头同时开焊。钢板剪力墙安装遵循从左至右的顺序,先焊接对接横焊,再焊接立焊。

所有刚性约束设置完成后进行焊前预热,对板厚≥40mm的钢板焊接前进行预热,预热范围为焊缝两侧2倍板厚且不小于100mm。预热方式采用火焰加热或电加热方法进行。预热温度为80℃~120℃。焊接利用定型化操作平台和竖向挂笼进行,横向焊缝和竖向立焊缝在K形坡口两侧对称施焊,控制热量输入,层间温度控制,厚板焊接应将层间温度控制在120℃~250℃之间,每焊接完成一道需进行清理打磨,同时利用红外线测温仪进行温度监测,红外线测温点应选取焊缝两侧50~100mm的母材处。如焊接过程必须中断的,重新焊接前需再次预热。焊接时分打底、填充、盖面三道工序进行,打底一次焊接厚度≤20mm,填充一次焊接厚度≤30mm,盖面一次填充厚度≤20mm。厚板焊接至少需要打底1次,填充1次,盖面1次完成焊接采用薄层多道焊,薄层多道焊接示意如下图四所示。焊接完成后进行焊后保温,焊接完成后应立即采用保温棉对焊缝进行保温,待焊缝自然冷却后拆除。

图四薄层多道焊接示意图

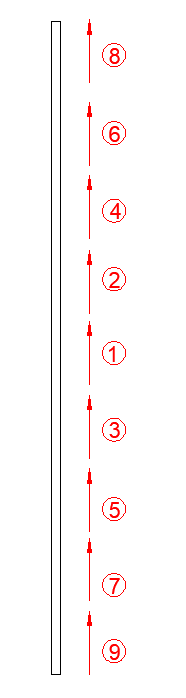

具体焊接顺序为先焊接钢板墙对接横焊缝(横焊缝先焊接H型钢柱、再焊接对接横焊缝),然后焊接钢板墙对接立焊缝,立焊缝焊接顺序如下图所示。

图四薄层多道焊接示意图

具体焊接顺序为先焊接钢板墙对接横焊缝(横焊缝先焊接H型钢柱、再焊接对接横焊缝),然后焊接钢板墙对接立焊缝,立焊缝焊接顺序如下图所示。

图五立焊缝焊接顺序示意图

H型钢劲性柱对接焊接顺序遵循先焊腹板,后焊接翼缘板的顺序。以一根异形H型钢柱对接焊接顺序为例:

图7异形H型钢柱焊接顺序示意图

3.2.6监测调整

焊前数据测量

安装校正加固完成后进行数据测量,如有偏差较大的现象及时进行纠偏,纠偏后重新进行加固,确保偏差在允许范围内

焊后数据监测

焊接过程中实时监测标高,坐标数据,分析数据,有无偏差较大的现象,进而提出针对性的解决措施。

施工质量验收标准

钢管柱施工遵循《钢结构设计标准》GB 50017、《钢结构工程施工规范》GB 50755、《钢结构焊接规范》GB 50661、《钢结构工程施工质量验收规范》GB 50205、《钢板剪力墙技术规程》JGJ/T 380-2015的有关规定。

定位轴线允许偏差≤1.0mm,单层垂直度允许偏差h/250,且不应大于15.0mm,单层上端水平度(L/1000)+3,且不应大于10.0mm,平面弯曲L(h)/1000,且不应大于10.0mm。

【参考文献】

【1】GB50205 钢结构工程施工质量验收规范

【2】GB50755 钢结构工程施工验收规范

【3】GB50661 钢结构焊接规范

【4】JGJ/T380 钢板剪力墙技术规程

【5】张耀春主编,钢结构设计原理,高等教育出版社

【6】郭寓岷 陈增光,高荷载下的焊接技术,《钢结构》1996年01期