上海斯麟特种设备工程有限公司 ,上海 200041

摘要 本文分析了传统分割导体存在的问题,介绍了新型漆包线异型分割导体的设计方法、漆层温度选型原则、生产制造过程。由于漆包线分割导体的优异性能,将会在高压电缆领域广泛应用。

关键词:高压电缆;漆包型线;分割导体;导体设计

Design and Manufacture of Enameled Profile Wire Milliken Conductor

Dou Hechao

Abstract This article analyse the problems of traditional milliken conductor. It introduces the design method, the selection principle of paint temperature and production of a new type of enamelled profile wire milliken conductor. Because of the excellent performance, the enamelled profile wire milliken conductor will be widely used in the field of high voltage cable.

Keywords: high voltage cable;enamelled profile wire; milliken conductor;conductor design

电力是国民经济发展的基础和前提,随着城市电力需求的不断增加,以及城市电网入地改造不断进行,对电网的要求也越来越高,电力设施朝着高电压、大容量传输方向发展。为了提高电缆的载流量,通常采用增大导体截面的方法。但是,当导体中通有交流电或者交变电磁场时,导体电流会趋向导体外表面,即集肤效应,这样会导致交流电阻远大于其直流电阻。因此,为了最大限度地减轻因集肤效应引起的导体交流电阻增大,有效地减小导体的损耗发热,增加导体的载流量,就需要将大截面导体设计成分割导体。高压交联聚乙烯绝缘电力电缆标准明确规定了截面在800mm2以上的电缆导体必须采用分割导体[1]。

目前,常规分割导体一般有四芯、五芯、六芯分割等几种类型,分割股块的形状有扇形、瓦楞型中间加圆形等形状。每两个股块之间采用绝缘皱纹纸隔离,这样可以大大减小导体的集肤效应。但是,在实际生产中仍然存在很多问题:

(1) 导体整体电阻测量不准确,因此很多企业都采用检测分割股块电阻的办法。

(2) 采用大夹具、铜鼻子等手段处理后,导体测试不确定性仍然较大。

(3) 股块测量合格的导体,成缆后导体取样整体检测,导体电阻不一定合格。

(4) 紧压系数低,一般在84-88%之间,导体外径大。

因此,为了解决上述问题,特开展了漆包线分割导体的研发。

漆包型线分割导体,顾名思义就是每根单丝表面涂敷高强度绝缘漆层,然后绞合在一起,这样每根铜单丝之间都分层绝缘,彻底解决导体的集肤效应问题。目前,高压电缆导体常用绞合方法分为紧压绞合和非紧压绞合。紧压绞合又分为紧压拉拔技术和压轮紧压技术。单丝又分为圆形单丝和型线单丝,型线单丝又分为“T”型丝和“SZ”型丝。由于在绞制过程中需要保证漆包线漆层的完整性,如果采用圆形单丝紧压拉拔,则会破坏漆层,因此单丝需要采用型线单丝,而“T”型丝绞制过程中具有成型简单、工艺控制方便的特点,因此单丝优先选用“T”型结构。在导体绞合过程中,型线绞合也需要适当的紧压,而压轮的摩擦力远远小于圆形导体模具,因此,漆包线分割导体工艺路线采用“T”型线铜丝绞制压轮紧压技术。导体设计截面为1800mm2。

1.1 导体实际面积S的计算

根据GB/T 3956-2008《电缆的导体》规定,标称截面1800mm2铜导体20℃的直流电阻应不大于0.0101Ω/km,我们由此可计算导体实际面积S[2]:

![]()

式中:R为导体20℃时最大直流电阻,K1为单根导线加工过程中引起金属电阻增加所引入的系数,K2为因紧压过程使导线发硬,引起电阻率增加所引入的系数,ρ20为导体20℃时电阻率,取ρ20=0.017241Ω·mm2/m,K3为多根导线绞合使单线长度增加所引入的系数,由于各层导体单线在绞合过程中引入的长度增量不一样,因此,本文引入平均绞合系数概念,其计算方法如下:

![]()

式中:N1、N2、N3、N4···分别为导体1层、2层、3层、4层等各层的铜丝根数,λ1、λ2、λ3、λ4···分别为导体1层、2层、3层、4层等各层的铜丝绞入系数,各层绞入系数λi计算方法如下:

式中:mi为导体单丝各层节距比。

综上所述:导体截面为:

![]()

1.2 “T”型漆包线单线结构设计

1) “T”型漆包线设计基本原则

采用“T”型漆包线,单丝根数以及单丝结构尺寸至关重要。

(1) 各层异型线单丝根数选择。异型线单丝根数选择应遵循以下几个原则:

第一,铜导体拉丝退火要求。单丝根数如果设计过少,则每根型线单丝截面比较大,拉丝退火功率可能不足,则铜丝较硬,单丝电阻率较大。

第二,绞线机盘数要求。异型丝绞制的时候,必须保证各层丝的数量要小于各绞笼的单丝盘数。

第三,异型线单丝宽高比z应满足工艺要求。异型线单丝宽高比如下所示:

![]()

如果宽高比过大,则相应的扇形角度太大,会造成单线拉制及绞线困难;如果宽高比过小,则相应的扇形角度偏小,导体绞制时容易产生单丝翻身的风险。因此,要对异型线单丝的宽高比重点控制。

异型线单丝中心角的选取。当各层单丝根数固定以后,则各层异型单丝的中心角则已经固定,以中心层外第一层单丝作为案例,如果第一层单丝是6根,则理论计算出扇形单丝中心角2β=360°/6=60°。因异型单丝在绞制时因绞线绞入角的影响,如果异型单丝中心角按照60°设计,则单丝合股困难,易出现错位,损伤漆层,因此,在单丝设计时,单丝中心角应略小于60°,以达到较好的工艺效果,其他各层设计原理类似。

导体异型线单丝底弧半径和顶弧半径的选择。导体异型线单丝的底弧半径r1和顶弧半径r2从理论上讲应越小越好,以减小单丝合股导体中间的缝隙,以提高分割导体的填充系数,减小导体外径,从而降低电缆生产成本。但是实际上,r1、r2的大小受单丝等效面积、拉丝收线、绞线放线、拉丝绞制工艺等等因素影响。在导体设计的时候应考虑进去,以免造成电阻不合格。

因此,设计异型线单丝应充分考虑以上因素。

2) 中心层单丝直径设计

中心层采用圆单丝结构,我们按照等效圆面积法进行设计。等效圆单丝直径d的计算公式如下:

![]()

式中:d为等效圆单丝直径(mm),n为单线根数,δ为单线压缩率,S为导体截面(mm2)。

则由以上可知,中心层导体圆单丝直径为:

![]() (mm)

(mm)

3) 第一层异型线单丝设计

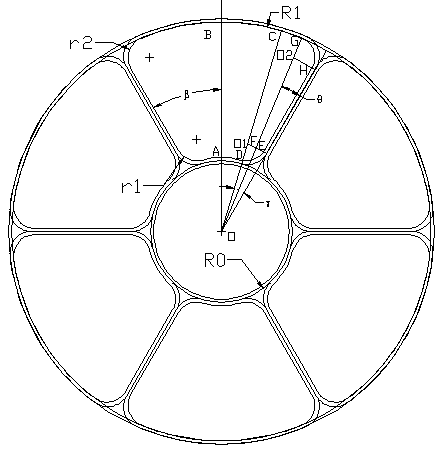

第一层异型线单丝结构示意图如图1所示。

图1 第一层导体单丝轮廓示意图

R1为第一层导体外径(mm),t为漆层厚度(mm),R0为中心层漆包线导体外径(mm),r1为异型线单丝底弧半径(mm),r2为异型线单丝顶弧半径(mm),β为异型线铜丝中心角一半(rad),M为异型线单丝宽度(mm),H为异型线单丝高度(mm),θ和ϒ的含义见图1所示,其计算方法分别如下:

![]() (rad)

(rad)

![]() (rad)

(rad)

计算异型单丝圆弧半径R1,建立如下方程:

上述方程f(R1)=0的实根即为异型漆包线单丝的上顶弧半径,该方程为一超越方程,我们可以采用“牛顿迭代法”进行求解,即:

![]()

当n=0,1,2,3,4,5,6···,可以分别采用迭代法求出各R值,当∣Rn+1-Rn∣≤0.0000001时,

![]()

4) 其他层异型漆包线单丝设计

其他层异型漆包线单丝结构设计与第一层设计类似,例如第二层异型线漆包线单丝结构设计,将第二层外层导体半径R2替换R1,并将第一层导体半径R1替换中心层导体半径R0。同样建立方程,并采用“牛顿迭代法”求解,第三层、第四层、第五层、第六层同样原理,即可得其余外层异型漆包线单丝半径如下所示:

“T”型漆包线是在“T”型型线基础上进行均匀涂漆,然后烘焙。“T”型裸铜型线表面质量直接影响漆层的均匀性及附着强度,其性能直接决定了漆包线的质量,因此我们对“T”型型线工序,进行了重点控制。

我们仔细检查了设备所有的过线导轮及模具,对收线盘具表面进行包覆处理,以免“T”型型线出现氧化、刮伤、毛刺等影响产品质量的现象。

漆包线按绝缘材料耐热温度等级分为:Y(90℃)、A(105℃)、E(120℃)、B(130℃)、F(155℃)、H(180℃)、C(180℃以上)。漆层材料有聚酯亚酸/聚酰胺复合漆、聚酯漆、聚氨酯漆、聚酰亚胺漆等等。

电缆在通电运行过程中,导体为等势体,因此绝缘强度不作为重点技术指标,但是在高温时应保证漆层的完整性,即漆包型线的再软化点温度应满足电缆在各种情况下的导体最高温度需求,且在此温度下,漆层不发生分解、开裂等不良现象。决定漆包线温度等级主要有两个因素,即:

电缆使用温度。电缆在正常运行过程中,导体承载温度为90℃,短路瞬时温度为250℃,时间不超过5s,短时过载情况下,不超过130℃。

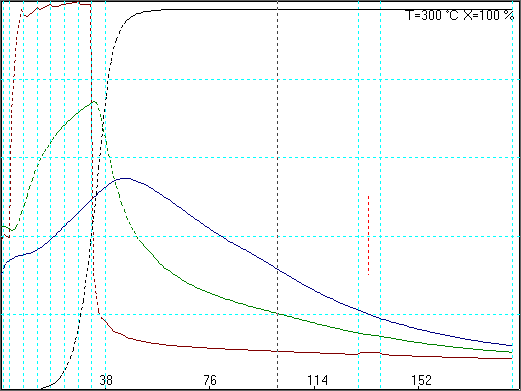

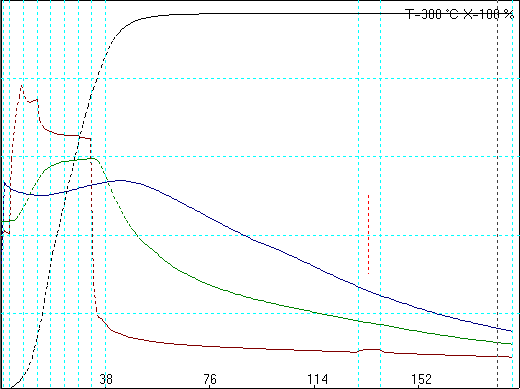

交联工序生产。导体生产完毕后,需要进行交联三层共挤,其不能对漆包线的漆层产生破坏性的影响。我们仔细的模拟了交联工序在生产过程中导体温度变化,在导体中植入了温度测温单元,模拟温度分是否使用后预热器两种情况,如果使用前后预热器,则前后预热器总温度设置值为160℃,如果不使用后预热器,只使用前预热器,则预热温度为90℃,并将传感器测量的温度与MAILLEFER NCC交联软件进行了比对校验,有无后预热器温度曲线图如图2、图3所示。

由图2可以看出,在不使用后预热器的情况下,导体前后预热总温度为90℃,整个交联过程,未出

现超过170℃以上的温度,导体温度160℃以上持续约为40min,电缆线速度比较缓慢。

由图3可以看出,在使用后预热器的情况下,导体前后预热总温度为160℃,导体温度呈现先下

降后升温再冷却的曲线,这与实际交联过程相符,

图2 不使用后预热器温度曲线图

图3 使用后预热器温度曲线图

当导体预热到160℃时,绝缘材料基础熔融温度约135℃,由于上密封硫化管加热效率低,且传热具有滞后性,此时绝缘吸收导体的温度,导体温度160℃下降到150℃,由于导体热容远远高于塑料热容,导体温度达到最低值,之后硫化管温度传递到导体,导体温度开始升高。但是整个交联过程,未出现超过170℃以上的温度,导体温度160℃以上持续时间约为15min,导体温度150℃以上持续时间约为70min,电缆线速度较快。

因此,在以上基础上,结合导体屏蔽和绝缘屏蔽挤出机低速下的挤出稳定性,我们决定交联工序采用前后预热器生产,即前后预热总温度为160℃。

但是,需要注意的是,各个电缆厂家交联机设备配置不同,导体温度有差异,具体选择漆包线的耐温等级,要根据设备选配。

因此,综合考虑以上因素,我们采用H级高再软化点温度的漆包线。另外,我们对漆包线进行了大量的试验工作,比如温度稳定性、与交联材料相容性、漆层附着性、刮磨性、卷绕性、表面强度等试验。这里需要注意的是,部分低温度等级的漆包线也具备比较高的再软化点,因此,可选型的漆包线种类比较多。

“T”型漆包型线绞制是非常重要的一环,应确保漆层的完整性。只有漆层不脱落,才能最大程度的减少集肤效应对电流的影响。其次应确保导体绞合成型应圆整,不得有翻身、翘边等不良现象。

3.1 绞线设备选用

“T”型漆包型线绞制为同心结构,可采用普通框式绞线机生产,由于1800mm2截面较大,单丝根数设计较多,因此采用127盘框式绞线机进行生产。由于“T”型漆包线在绞合时绞入角的影响,在做工艺调试时,分电机比地轴传动在调节绞入角时更加方便,因此采用分电机设备进行生产。

3.2 绞线模具

漆包异型线绞制模具分过线模、并线模以及紧压模。

1) 过线模

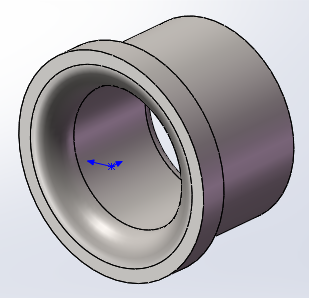

框绞机过线模主要是导体从放线盘出来进入并线模之间,由于设备长期使用,部分过线模出现了沟槽磨损等不良现象,因此,为了防止划伤漆层,对过线模统一更换处理。过线模材料为钨钢,内表面粗糙度1.6,过线模图纸如图4所示。

图4 过线模轮廓示意图

2) 并线模

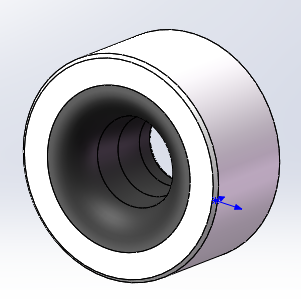

框绞机并线模起着导体合股的作用,模具内表面应光滑,不得有造成漆层脱落的现象。因此,我们采用纳米涂层模具。并线模图纸如图5所示。

图5 并线模示意图

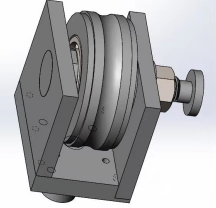

3) 紧压模

为了避免紧压模具对型线漆包层的损伤,我们采用了压轮成型结构,压轮分为四组垂直对压,压轮表面镜面抛光并镀层处理,压轮外形图如图

6所示。

图6 压轮示意图

3.3 并线头改造

普通框绞机并线头如图3所是,在生产型线过程中,容易发生型线翻身等质量风险,因此,我们对其进行了改造,采用型线定位装置,以保证单丝绞合时按照预先要求的角度进入模具,将传统的穿线模导引式该为轮式导引式,具体如图7所示。

图7 并线头改造示意图

3.4 绕包半导电尼龙带及保护带

交流电缆的电场为标准型的圆柱形电场,电场最大值在导体屏蔽表面,金属屏蔽接地,电场为零,在绝缘内部,场强与距离导体屏蔽半径成反比。导体屏蔽主要作用是均匀导体表面电场,防止导体与绝缘层之间产生局部放电。因此,为了防止导体屏蔽表面场强产生畸变,扎紧导体,高压电缆表面一般绕包半导电包带。我们在导体表面绕包两层半导电尼龙包带,半导电尼龙包带电阻率严格控制,不超过1000Ω·m。

在半导电包带外绕包一层聚酯包带,该包带主要起保护作用,在交联挤出前剥离。

3.5 导体直流电阻试验

漆包线异型线分割导体在导体直流电阻测试前,需要对端头进行特殊处理,以减少漆层对试验测试端的影响,使测试电流能够比较均匀的分配到导体各单丝中。测试结果导体直流电阻0.0098Ω/km,符合GB/T 3956-2008《电缆的导体》的要求。

漆包型线分割导体具有导体结构紧凑,外径小,成本低,导体圆整,集肤效应小,测试方便、精确等特点,与同规格的五分割导体相比,电缆外径小2-5毫米左右,且测试精确,电缆载流量也比常规电缆大,具有比较大的使用价值,未来将会广泛使用。

下一步将开展阻水漆包异型线分割导体的研发,解决海底交流电力电缆无法生产大截面分割导体的世界性技术难题,提高海底电缆登陆段载流量,为大规模在海底电缆使用打下基础。

中国电器工业协会.额定电压220kV(Um=252kV)交联聚乙烯绝缘电力电缆及其附件:GB/T 18890.2-2015[S].北京:中国标准出版社,2015.

卓金玉.电力电缆设计原理[M].北京:机械工业出版社,1999.

作者简介:

窦合超(1984-),男,工程师,本科,工程师,主要从事高低压电缆、铝合金电缆、防火电缆的研发和设计。.