中冶南方工程技术有限公司 430223

摘要:本文对全液体空分的几种流程组织进行了详细说明,结合一液体空分装置的产品要求对几种流程组织进行了性能计算。根据计算结果,从产品提取率、能耗等方面进行了分析比较,对全液体空分装置流程组织选择有一定的参考价值。

关健词:液体空分 流程 膨胀制冷 精馏 提取率

1、概述

液态空气产品由于使用方便、灵活,配套气化系统等投资小,具有优良的产品品质、较低的运输成本、使用安全可靠等优点,需求量逐年上升。全液体空分装置即以生产液氧、液氮及液氩为主要产品的空分设备,其流程组织较传统气体产品空分更加多样。

2、流程选择及介绍

全液体空分设备工艺流程按其制冷介质分主要有以下四种:空气直接膨胀制冷、空气循环膨胀制冷、低压氮气循环膨胀制冷、中压氮气循环膨胀制冷。空气直接膨胀制冷流程主要适用于小型液体空分,目前已较少应用,其他三种主要适用于中型液体空分。本文只介绍后三种液体空分的流程组织。

2.1 空气循环膨胀制冷

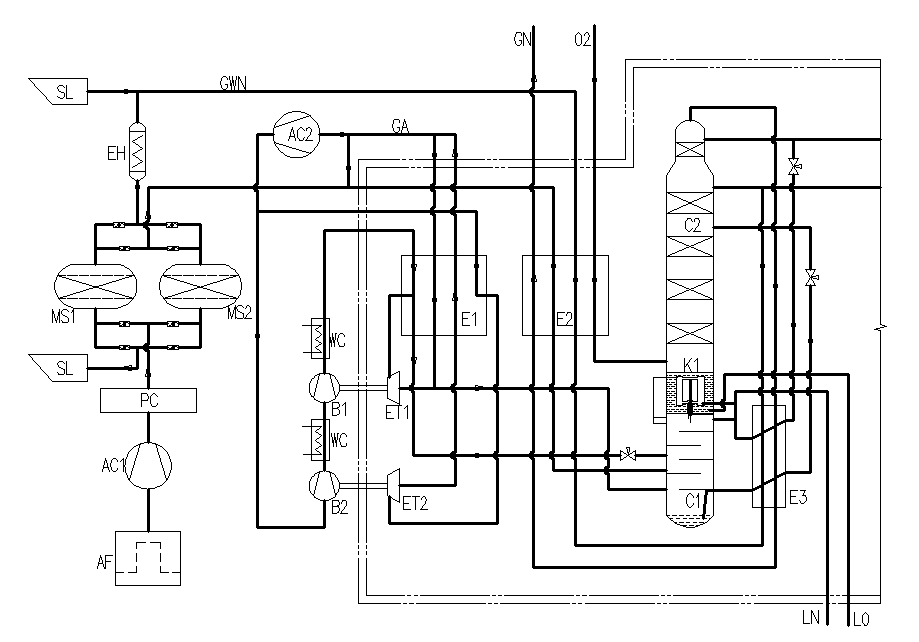

具体流程见图1:

AF 空气过滤器;AC1 主空压机;PC 预冷系统;MS1、MS2 分子筛吸附器;EH 再生加热器;SL 放空消音器;AC2 循环空压机;E1 高压换热器;E2 主换热器;E3 过冷器;C1 下塔;C2上塔;K1 主冷凝蒸发器;B1 低温膨胀机增压端;ET1 低温膨胀机膨胀端;B2 高温膨胀机增压段;ET2 高温膨胀机膨胀端;WC 膨胀机增压端后冷却器。

图1 空气循环双膨胀机制冷流程

该流程的工作原理是由纯化系统(MS)来的洁净空气及出主换热器(E1)的空气一起进入循环压缩机增压,增压后的空气分为两部分:一部分依次进入高、低温膨胀机的增压端(B2、B1),消耗掉由高、低温膨胀机膨胀端(ET2、ET1)输出的能量,使压力得以升高。经增压后的空气进入增压机后冷却器(WE),冷却到所需温度,再进主换热器冷却;另一部分空气直接进入主换热器冷却到所需温度后抽出进入高温膨胀机(ET2)膨胀,膨胀后返回主换热器复热再进入循环压缩机(AC2)增压 。

经高、低温膨胀机增压端增压后的高压空气进入主换热器冷却,又分为两部分:一部分从主换热器中部抽出入低温透平膨胀机(ET1)膨胀;另一部分从主换热器底部抽出(已全部液化)经节流后进入下塔(C1)。

经低端透平膨胀机膨胀后的空气再分为两部分:一部分进入下塔;另一部分返回主换热器复热后再进入循环压缩机增压。

循环压缩机气源:纯化空气+高温膨胀机膨胀后空气+部分低温膨胀机膨胀后空气。

2.2 中压氮气循环膨胀制冷

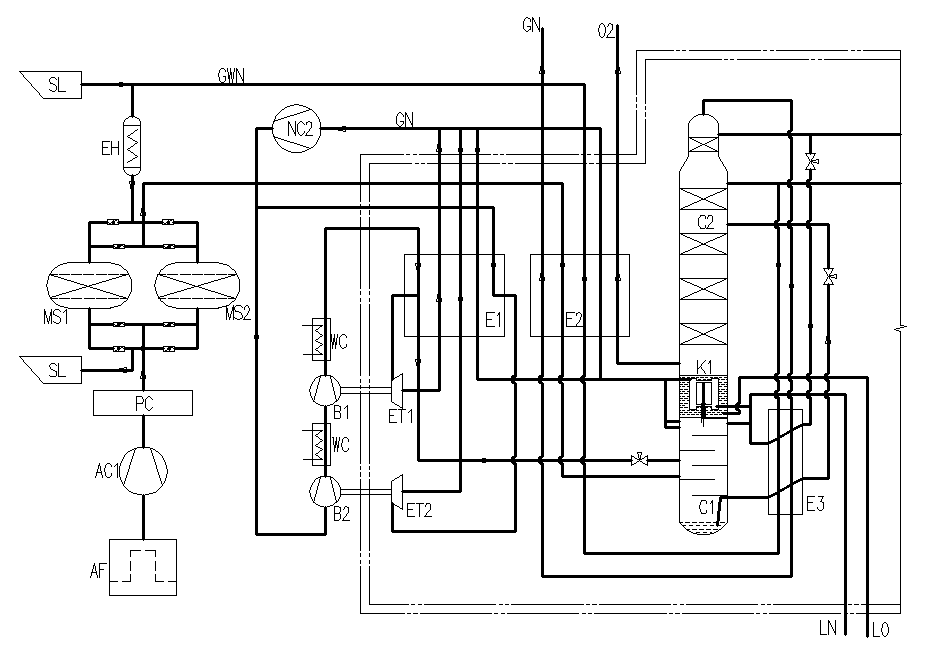

具体流程见图2:

AF 空气过滤器;AC1 主空压机;PC 预冷系统;MS1、MS2 分子筛吸附器;EH 再生加热器;SL 放空消音器;NC2 循环氮压机;E1 高压换热器;E2 主换热器;E3 过冷器;C1 下塔;C2上塔;K1 主冷凝蒸发器;B1 低温膨胀机增压端;ET1 低温膨胀机膨胀端;B2 高温膨胀机增压段;ET2 高温膨胀机膨胀端;WC 膨胀机增压端后冷却器。

图2 中压氮气循环双膨胀机制冷流程

该流程的工作原理是由高低温膨胀机(ET1、ET2)膨胀的中压氮气与从下塔(C1)顶部抽出的中压氮气进入主换热器(E1)复热至常温汇合后一起进入循环氮气压缩机(NC2)增压。增压后的氮气分为两部分:一部分依次进入高、低温膨胀机的增压端(B2、B1),消耗掉由高、低温膨胀机膨胀端(ET2、ET1)输出的能量,同时使循环氮气压力得以升高。经增压后的氮气进入增压机后冷却器(WE),冷却到所需温度,进主换热器继续冷却;另一部分氮气直接进入主换热器冷却到所需温度后抽出进入高温透平膨胀机(ET2)膨胀制冷,膨胀后气体经主换热器复热再返回循环压缩机增压。

经高、低温膨胀机增压端增压后的高压氮气进入主换热器冷却,又分为两部分:一部分从主换热器中部抽出入低温透平膨胀机(ET1)膨胀制冷;另一部分从主换热器底部抽出(已全部液化)经节流后进入下塔。

循环压缩机气源:中压氮气(下塔顶部抽出)+热端膨胀后氮气+冷端膨胀后氮气。从下塔顶部抽出的中压氮气流量需等于或略大于进入下塔的高压氮气量,以保证循环氮气压缩机的氮气量。

2.3低压氮气循环膨胀制冷

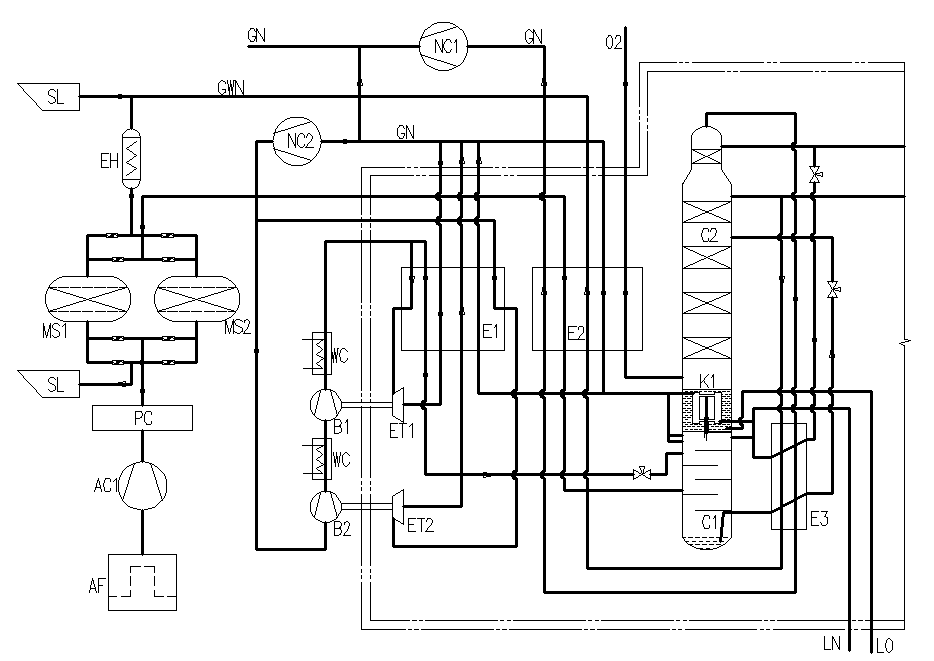

具体流程见图3:

AF 空气过滤器;AC 主空压机;PC 预冷系统;MS1、MS2 分子筛吸附器;EH 再生加热器;SL 放空消音器;NC1 低压氮压机;NC2 循环氮压机;E1 高压换热器;E2 主换热器;E3 过冷器;C1 下塔;C2上塔;K1 主冷凝蒸发器;B1 低温膨胀机增压端;ET1 低温膨胀机膨胀端;B2 高温膨胀机增压段;ET2 高温膨胀机膨胀端;WC 膨胀机增压端后冷却器。

图3 低压氮气循环双膨胀机制冷流程

该流程的工作原理是由空分低压氮气管网来的补充氮气(主要是从上塔C2顶部抽出的低压氮气经主换热器复热而来)经低压氮气压缩机(NC1)加压后,与膨胀后的氮气及下塔(C1)顶部抽出的部分中压氮气汇合后进入循环氮气压缩机(NC2)增压。增压后一部分循环氮气进入主换热器(E1)与返流的低温气体进行热交换,冷却到一定温度后,进入高温膨胀机(ET2)膨胀制冷;另一部分氮气依次进入高、低温膨胀机的增压端(B2、B1),吸收由高、低温膨胀机膨胀端(ET2、ET1)输出的能量,同时氮气得以增压。增压后的高压氮气进入增压机后冷却器(WE),冷却到所需温度后又分两部分进入主换热器(E1)继续冷却,一部分高压氮气冷却到较低温度后,从主换热器中部抽出进入低温透平膨胀机膨胀制冷,膨胀后的压力氮气进入换热器底部,作为返流氮气与正流气进行热交换,复热后出冷箱;另一部分高压氮气继续冷却至液体后从主换热器底部抽出,并经低温节流阀节流后进入下塔(C1)顶部参与下塔的精馏。从下塔顶部抽出一部分中压氮气与膨胀后的氮气汇合去循环氮气压缩机。从上塔顶部抽出的低压氮气一部分作为产品氮气,另一部分作为循环压缩机的补充用氮。

循环压缩机气源:上塔抽取低压氮气(经低压氮压机增压)+高温膨胀机膨胀后氮气+部分低温膨胀机膨胀后氮气+下塔抽取的中压氮气。

3.流程组织的选择与分析

全液体空分设备的流程组织针对用户的需要进行,重点是要考虑装置规模、纯度要求、能耗指标、生产模式以及对变工况的要求等。结合一套具体全液体空分装置,对流程的组织选择进行比较分析。

某空分性能指标如表1:

表1 空分标准工况参数表

产品名称 | 出冷箱产量(Nm3/h) | 纯度 | 出冷箱压力(G) | 备注 |

液氧(LO2) | 3500 | 99.8%O2 | 1.1MPa | 液氧泵后抽取 |

氧气(GO2) | 3000 | 99.8%O2 | 1.1MPa | 内压缩 |

液氮(LN2) | 6500 | <2PPmO2 | 50KPa | |

液氩(LAr) | 最大化 | <1PPmO2 <2PPmN2 | 50KPa |

通过ASPAN HYSYS软件优化计算,得出三种流程组织的计算结果如表2:

表2 三种流程组织计算结果

指标 | 空气循环 | 中压氮气循环 | 低压氮气循环 | ||

不抽污液氮 | 抽污液氮 | ||||

进塔空气量(Nm3/h) | 40500 | 40500 | 36000 | 32500 | |

循环压缩机排气量(Nm3/h) | 80500 | 80500 | 87000 | 87000(补充低压氮气5500) | |

氧产量(Nm3/h) | 6770 | 7340 | 6760 | 6705 | |

氧提取率 | 79.65% | 86.35% | 89.5% | 98.3% | |

氮产量(Nm3/h) | 0 | 很少量 | 8700 | 10500 | |

氩产量(Nm3/h) | 225 | 235 | 195 | 237 | |

氩提取率 | 60% | 62% | 61% | 78.9% | |

压缩机总功耗(KW) | 13973 | 13973 | 10141 | 10255 | |

备注: 以上参数仅为计算结果,四种计算结果均是在膨胀机及增压机效率一定且精馏塔理论塔板数不变的情况下进行的。

结合上表计算结果来看,对个流程组织分析如下:

1)空气循环膨胀制冷

空气循环膨胀制冷(不抽污液氮)时,其氧提取率最低,只有约80%左右,氩提取率也只有60%,且能耗较高。如从下塔增抽一股污液氮进上塔,用来调节下塔富氧液空中的氧纯度,可大大改善氧提取率,减小循环空气量和进塔空气量,降低单位能耗。该流程低压氮的获取能力比较低。若用户要求液氮的产量较低而液氧产量相对较高时,下塔抽出的液氮绝大部分进上塔参与精馏,上塔的精馏工况较好,氧提取率可大大提高,可选取该流程组织。

2)中压氮气循环膨胀制冷

中压氮气循环的流程相对来说能耗最低,但其氩提取率不高,对于低压氮气产量和氩产量要求不高、液氮量要求较高的用户,建议采用此种流程组织。

3)低压氮气循环膨胀制冷

该流程组织氧提取率最高,低压氮气获取能力最强,氩的提取能力也相对较高,能耗较中压氮循环稍高。氧和氩的提取率与补充的低压氮气量有着很明显的关系,其它条件不变,补充的低压氮气量越大,其氧和氩的提取率就越高,但能耗也会相应增加。建议不必将低压氮气量加至很大,氧和氩的提取率在达到一定值后,其提高的速度是很慢的,单方面的为提高提取率而增加能耗是不经济的。过小的补充低压氮气量也存在低压氮气压缩机选型问题,小气量的离心压缩机实现起来比较困难。

对于产品氮总量相对氧总产量大得多且液氮产品量较大时,采用这种流程组织比较合适。

4 结束语

1)当用户液氮产量要求较低,对液氧产量要求很高时,可选取空气循环膨胀制冷流程;对于低压氮气产量和氩产量要求不高而液氮量要求较高的,可采用中压氮气膨胀制冷流程;对产品氮总产量相对氧总产量大得多且液氮产品量比较大时,优先考虑采用低压氮气膨胀制冷流程。

2)液体空分流程组织多种多样,除本文介绍的几种流程外,还有单膨胀机流程、带冷冻机流程,双膨胀机并联流程等等。需根据具体的产品要求进行专门的优化设计,选取最合理、经济的方案。

参考文献:

[1] 郑小平. 液体空分流程形式浅析[J]. 低温与超导. 第20卷 第5期. 2012

[2] 李化治. 制氧技术[M]. 北京:冶金工业出版社. 2010

[3] 骞绍显,尹清猛等. 全液体空分装置高低温膨胀流程形式的比较[J]. 低温与特气. 第37卷第2期. 2019

作者:崔国栋(1982.11--),男,汉族,湖北武汉人

单位:中冶南方工程技术有限公司公用设计所

学历:硕士

职称:高级工程师

研究方向:冶金燃气