华电内蒙古能源有限公司土默特发电分公司 014100

摘要:某超临界直流锅炉运行后发现,燃烧器附近区域水冷壁左右侧墙中部水冷壁管的向火侧外壁存在高温腐蚀现象。分析了水冷壁高温硫腐蚀的形成过程,提出了超音速电弧喷涂涂层在阻止高温腐蚀方面的优势,介绍了超音速电弧喷涂工艺及涂层特性。对锅炉水冷壁管进行电弧喷涂后,提高了管壁表面的耐磨、耐腐蚀性能。

关键词:超临界锅炉;对冲燃烧锅炉;高温硫腐蚀

对于超临界机组,不论是四角切圆燃烧方式还是前、后墙对冲燃烧方式的直流锅炉,燃用煤的硫含量S。平均值在1.5%以上时,几乎都出现高温腐蚀。四角切圆燃烧锅炉高温腐蚀的部位在燃烧器及偏上区域,高温腐蚀区与挂渣严重区域一致;前、后墙对冲燃烧锅炉高温腐蚀多发生在未装燃烧器的两侧墙,机组一般运行2~3年后便需要更换部分腐蚀明显的水冷壁管。

一、概况

600MW锅炉超临界压力变压运行、单炉膛、平衡通风、固态排渣、Π 形布置的本生直流锅炉,锅炉下部水冷壁及灰斗采用螺旋管圈,上部采用一次垂直上升管屏。低 NOx 轴向旋流燃烧器前后墙布置,采用对冲燃烧方式。配置正压直吹制粉系统,前墙从上至下布置 B,D,F 磨煤机,后墙从上至下布置 A,C,E 磨煤机。每台磨煤机带 1 层燃烧器,磨煤机能长期带额定负荷运行,发现燃烧器高度区域水冷壁左右侧墙向火侧外壁高温腐蚀严重。进行了局部换管。经统计实际入炉煤的煤质资料,电厂实际用煤中硫的质量分数最高达1.50% ,与设计煤种硫的质量分数 0.82% 相差较大。为寻求合理的解决方案,相关技术人员对兄弟电厂进行了调研。众所周知,解决劣质煤的稳定燃烧与防止高温腐蚀的发生,在许多技术的应用上是矛盾的,运行调整和设备改造效果并不是很理想,且无特别成熟的经验。

二、腐蚀机理

高温腐蚀是一个复杂的物理化学过程,虽然目前还不能解释得十分确切,但一般认为主要与下列因素有关:(1)炉膛火焰温度;(2)燃煤的含硫量;(3)烟气与灰颗粒的冲蚀。锅炉运行过程中,炉温可达1 600℃以上,由于燃煤中硫及其它有害杂质的存在,水冷壁普遍遭受高温腐蚀,参与高温腐蚀的危害物有燃烧过程中产生的Sq、S03、H。S、HCI、碱金属盐及钒盐类,它们在各种温度下可共同对管壁进行复杂的动态腐蚀。其中,硫化物是锅炉高温腐蚀的主要因素,对于含硫量大于2.5%的高硫煤,在低氧(O。浓度在0.5%左右)气氛中易发生水冷壁高温腐蚀。前苏联动力技术局认为火焰直接接近水冷壁,且在局部高热负荷下易发生高温腐蚀。总之,发生高温腐蚀最重要的内因条件是燃料中含硫量较高,主要的外部条件是高烟温引起水冷壁的高管壁温度和煤粉火焰贴墙,以及壁面处于还原性气氛中等。

三、水冷壁高温硫腐蚀的形成过程

对冲燃烧锅炉的高温硫腐蚀通常发生在炉膛两侧墙水冷壁上,这是因为对冲燃烧锅炉通常采用双调风旋流燃烧器,前后墙的一次风相碰后煤粉气流,水冷壁左右侧墙向火侧外壁高温腐蚀冲向两侧水冷壁,煤粉在水冷壁附近燃烧产生高温,导致煤粉冲刷水冷壁并形成腐蚀性气氛; 同时,水冷壁两侧墙附近的旋流燃烧器出口煤粉易偏向两侧墙,并随着旋流强度的增加而加重,使两侧墙附近易形成还原性气氛和腐蚀性气体,因此,对冲燃烧锅炉的腐蚀部位一般在水冷壁两侧墙。水冷壁高温硫腐蚀是一个比较复杂的过程,它与炉膛管壁附近的温度、气体成分、煤质和煤粒的运动状况有关。煤的硫分越高,燃烧后腐蚀性物质含量就越高,与水冷壁发生化学反应的可能性就越大。锅炉水冷壁高温硫腐蚀如下: 在炉膛内,烟气温度一般在 800 ℃ 以上,煤粉中的黄铁矿( FeS2 ) 受热分解,反应式为:

![]()

从分析可知: 煤中的硫和硫化物是形成硫腐蚀的物质基础,也是高温硫腐蚀的内因; 外部条件是高烟温导致水冷壁温度高和煤粉火焰贴墙,形成近壁面强还原性气氛。而煤的燃烧特性则直接影响水冷壁管周围还原性气氛的生成量,影响管壁的腐蚀速度。炉膛中还原性气氛增加,可燃硫以及硫化氢等气体含量增高,这是造成高温腐蚀的重要原因;另外,除直接化学反应外,借助 FeS 层的半导体性能和密集的深入龟裂纹,烟气中的氧气与 H2 S 结合,便可能发生电化学腐蚀,使腐蚀速度加快;再者,由于煤粉过粗,煤粉气流和煤粉回流区气流冲刷水冷壁管,使管壁腐蚀产物脱落,腐蚀不断进行,导致腐蚀和磨损并存。

四;防腐喷涂技术的应用

燃煤电厂锅炉水冷壁在长期经受硬固体颗粒冲击和碰撞的同时,也受到硫酸盐、亚硫酸盐、硫化氢等物质的化学腐蚀,这种典型的腐蚀与磨损并存的工况是水冷壁管工作失效的主要原因。当炉管处于高温状态时,这种腐蚀会向深层次发展,因此,对其表面进行防腐处理是非常必要的。针对锅炉工作面的腐蚀情况及运行工况参数,对锅炉水冷壁受热工作面采用超音速电弧喷涂技术进行防护,可获得良好的效果,大大延长设备的使用寿命,降低维护成本。

1、材料。防腐电弧喷涂特种丝材生产技术已比较成熟,该丝材就是针对在高温环境中经受酸、碱、盐严重腐蚀和磨粒磨损的工作表面,采用超音速电弧喷涂工艺进行有效强化而设计制造的喷涂材料。 ( 1) 防腐特种丝材采用了特种陶瓷组分,在喷涂过程中形成硬度极高的硬质相及塑性金属相,从而使涂层既有硬质陶瓷相,又有包围这些硬质相的具有良好塑性的金属黏合相,构成抗磨损性能优异的涂层体系。涂层中的微观结构与冲蚀颗粒有一定的配比要求。 ( 2) 构成防腐特种丝材的粉芯采用了团聚工艺,使各组分在每个颗粒中都占据相同的质量比,保证了涂层成分的均质性,避免了传统混合法存在的不均匀问题。 ( 3) 防腐特种丝材粉芯中含有放热性成分,在喷涂过程中发生放热反应,加强了涂层与基体的结合以及涂层本身的凝聚性。 ( 4) 防腐特种丝材涂层具有与受热面大致相近的线性膨胀系数( 8.8 × 10-6 /K) 。

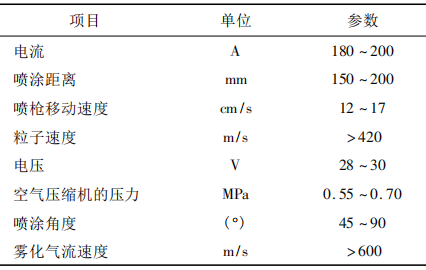

2、超音速电弧喷涂防腐防磨工艺。超音速电弧喷涂的施工过程主要有:机械除渣、喷砂表面粗化、喷涂及涂层封闭。在各个施工阶段有着严密的检测手段及检测方法。( 1) 机械除渣。除去水冷壁表面积灰及焦块等杂物。( 2) 喷砂。选用石英砂粗喷,使其表面清洁度达 Sa3.0 级。一般来说,工件管壁厚度不小于 4 mm 即可进行喷砂,正常的喷砂工艺不会影响管壁的力学性能。喷砂后管壁表面应干燥,无灰尘、油污、氧化皮、锈斑及其他杂物,基材表面呈现均质的灰白色并保持一定的粗糙度,以利于喷涂层粘接,管壁打磨后减薄量为 0.08 ~ 0.10 mm。 ( 3) 喷涂。根据锅炉的具体工况选取不同的喷涂材料,了解水冷壁腐蚀、磨损情况,根据不同工况下工件所要求的耐磨、耐腐蚀性能选择相应的材料。以特种丝材为例,其喷涂工艺控制参数见表。

(4)涂层封闭。为防止烟气中的腐蚀性气体通过涂层孔隙渗透到涂层与基层结合层面造成内腐蚀,当天喷完的区域应及时封闭。对喷涂表面进行封孔处理,强化喷涂效果。涂层表面喷涂均匀、光滑,无挂珠现象。

超音速电弧喷涂涂层性能良好、喷涂效率高、成本低且适宜现场原位大面积施工,即使在比较恶劣的环境中喷涂,同样能获得可靠的涂层质量。近年来,随着超音速电弧喷涂枪以及专用于电弧喷涂粉芯丝材的问世,涂层的组织和性能有了进一步的改善,使超音速电弧喷涂技术得到了更广泛的应用。

参考文献:

[1] 高全,张军营.燃煤电站锅炉高温腐蚀特征的研究[J].热能动力工程,2017,22(3):26.

[2]岑可法.锅炉热交换器的积灰、结渣、磨损和腐蚀的防止原理与计算[M].北京:科学出版社,2019.

[3]丘纪华,李敏,孙学信.对冲燃烧布置锅炉水冷壁高温腐蚀问题的研究[J].华中理工大学学报,2019,27(1).