江苏斯尔邦石化有限公司 EO事业部 江苏省连云港市 222000

摘要:在贫/富吸收液循环中,EO被吸收并被汽提以及分离出一些乙二醇。由于EO与水反应生成乙二醇,与乙二醇生成重乙二醇。EO在温度低于60℃时的反应速率非常缓慢以致于乙二醇的生成微不足道。在温度高于60℃时,反应速率变得快速,所以EO汽提塔顶换热器/EO汽提塔进料换热器2之后的温度高于60℃,需要尽量减少滞留时间,为了使乙二醇生成最小化且高纯环氧乙烷恢复最大化。

关键词: EO(环氧乙烷);吸收塔;汽提塔;精制塔;回收塔;贫/富吸收液

国内生产环氧乙烷/乙二醇行业主要采用SHEEL、SD、道化学三大专利,三大专利的环氧乙烷贫富吸收液系统都无法避免不生成乙二醇。因为环氧乙烷化学性质活泼,极容易跟水发生化学反应,通常制乙二醇利用这性质而直接跟水反应制得乙二醇。不可避免生成乙二醇各大专利都采取尽量减少生成乙二醇的措施(生成乙二醇1T/h左右与装置负荷大小也有关),特别是生成高纯环氧乙烷的装置。同时也可以减少回收设备和能耗的成本。贫富吸收液系统乙二醇含量容易使系统发泡和影响汽提系统加热蒸发。常见的处理方法:降低环氧乙烷富吸收液的温度;降低EO精制塔底泵返回EO汽提塔的量(含乙二醇);增加贫吸收液流量使富液的环氧乙烷浓度降低;减少系统的杂质含量防止催化生成乙二醇;提高EO汽提塔顶温度,防止贫吸收液EO含量高。

江苏斯尔邦石化有限公司HPEO装置规模为年产20万吨高纯度环氧乙烷和1.8万吨乙二醇。年操作时间8000小时。装置采用荷兰皇家SHEEL-MASTER工艺HPEO技术,环氧乙烷(EO)反应采用Shell/CRI高选择性环氧乙烷催化剂S-888。2016年12月18日首次投料开车,贫/富吸收液系统生成的乙二醇过多,已超过乙二醇回收塔回收乙二醇的能力,造成装置负荷提不到设计的最高负荷。优化参数操作,效果不明显,经过技术分析确定EO富吸收液在高于60℃的管线滞留时间过长。在2017年大修技改了汽提塔顶换热器至汽提塔进料换热器2以及汽提塔进料换热器2至汽提塔之间的EO富吸收液管线,减少了EO富吸收液滞留时间,从而减少了乙二醇的生成,使高纯环氧乙烷恢复最大化,目前装置能按设计最高负荷(110%)长周期平稳运行,装置有效地降低产品的成本,增加经济效益。

图1: 吸收、汽提和精制工艺流程

在含银催化剂(在环氧乙烷反应器内)的作用下,乙烯和氧气发生反应,生成环氧乙烷。通过 EO吸收塔中的30℃贫吸收液(流量855000 kg/h)将反应器中生成的 EO吸收。EO 吸收塔的富吸收液在EO汽提塔进料换热器1和EO汽提塔顶换热器(E-216)中加热到90℃,再经过EO汽提塔进料换热器2(E-209)加热到104℃,然后进入EO汽提塔,在 EO汽提塔内将环氧乙烷从富吸收液中汽提。

EO 汽提塔塔底的贫吸收液在 EO汽提塔进料换热器2(E-209)中从119°C 冷却至104℃左右。高温贫吸收液提供驱动贫吸收液制冷机组需要的热源。贫吸收液制冷机组是在贫吸收液冷却器后面、专用于贫吸收液的制冷机。热贫吸收液以91℃温度离开制冷机。在EO汽提塔进料换热器1利用富吸收液继续从91℃冷却到53℃左右。离开EO汽提塔进料换热器1的贫吸收液用来向脱轻组分塔再沸器提供热量。最后,贫吸收液在贫吸收液冷却器中进一步冷却到40℃,然后进入贫吸收液制冷机组直接冷却到30℃。这股冷冻的贫吸收液将用作 EO 吸收塔的吸收液。

将贫吸收液中不可避免的乙二醇通过乙二醇排放闪蒸塔脱除,乙二醇由环氧乙烷汽提塔釜的浓缩段采出。送至乙二醇排放闪蒸塔部分回收,乙二醇排放闪蒸塔塔顶物料被送到干燥塔。乙二醇排放闪蒸塔塔底物料被送去乙二醇残液罐。

环氧乙烷汽提塔塔顶物料101℃通过与进料、空冷器、冷却水和冷冻水进行热交换冷却。冷凝部分,即含 EO的水溶液,进入 EO汽提塔塔顶缓冲罐,然后送到脱轻组分塔。离开脱轻组分塔底的EO的水溶液用泵送到环氧乙烷精制塔,从塔顶附近精制出高纯度环氧乙烷。塔底物料大部分中水含有乙醛和微量的EO,塔底物部分再循环到环氧乙烷汽提塔,部分送到乙二醇单元。

乙二醇单元加工来自环氧乙烷精制塔的排放物和环氧乙烷精制塔塔底物从而保证环氧乙烷全部转化成乙二醇。在乙二醇单元,环氧乙烷与过量的水混合、加热并在高温下反应生成MEG。乙二醇溶液经过浓缩和脱水二个步骤获得浓乙二醇溶液精制出乙二醇。

装置存在的问题:

由于贫/富吸收液系统环氧乙烷水解生成乙二醇过多,已超过回收能力。造成系统温度高蒸汽加不上而装置负荷提不到设计负荷;装置的能耗物耗偏高;贫/富吸收液系统容易发泡;回收乙二醇费用增加且高纯环氧乙烷产品减少,装置效益减少。

原因分析:

①EO汽提塔釜温度过高;

②EO汽提塔顶部压力过高;

③EO汽提塔顶温度低,汽提EO不完成,贫/富吸收液EO浓度过高;

④EO精制塔底泵返回EO汽提塔的量(含乙二醇)过大。

⑤系统的杂质含量高,催化生成乙二醇;

⑥环氧乙烷富吸收液的温度高;

⑦贫吸收液流量低;

⑧系统设计不合理。

处理:经过操作调整和优化后,分析组分确定,贫/富吸收液系统生成的乙二醇无明显减少。通过现场检查、同类装置的设计进行对比和环氧乙烷水解的原理(高于60℃滞留时间长,反应速率加快),得出富吸收液管线设计过长造成而需要进行改造。

经过研究和国内同类装置改造得出的方案:

(1)乙二醇排放闪蒸塔扩能改造,增加回收处理能力。但工期长,成本高。

(2)改造框架与换热器位置,减小管线长度而减少反应的停留时间。现场施工难度大,而且工期长。

(3)改造EO富吸收液高温段管线,减小管径增加管内流速,减少反应的停留时间而减少反应。工期短,成本最低。

QM=Q*ρ

Q=V*A

A=

其中: QM—质量流量, kg/s;

ρ—流体密度, kg/ m3;

Q—体积流量,m3/s;

V—流体流速,m/s;

A—管道截面积,m2;

D—管道直径,mm

在满足流量不变的情况下,减小管径D,流体流速增加,流体流经相同长度的管路系统的时间减少,从而缩短了EO与水的反应时间,能够大幅度降低乙二醇的生成量。

另外,在循环的贫/富吸收液中,EO被贫吸收液吸收变成富吸收液流至环氧乙烷汽提塔汽提。其中富吸收液的组成为:96%的H2O,4%的EO,其密度为943.4kg/ m3,故富吸收液可以视为类似水的性质。

根据《建筑给排水设计规范》GB50015-2003,综合设备成本、管道压降和设备冲刷腐蚀考虑,选取富吸收液流速在5m/s左右较为合适。

质量流量(QM)= 855000 kg/h=855000 kg/3600s=237.5 kg/s

富吸收液测定的密度(ρ):943.4kg/m3

体积流量(Q)=质量流量(QM)÷密度(ρ)=237.5 kg/s÷943.4kg/ m3≈0.252m3/s

比较合理的最大管道流速(V): 5m/s

管道截面积(A)=体积流量(Q)÷流速(V)=0.252 m3/s÷5m/s=0.0504 m2

管道直径(DN)= ×2×1000=253.3847mm≈250mm=10″

×2×1000=253.3847mm≈250mm=10″

EO富吸收液高温管线EO汽提塔顶换热器(E-216)至EO汽提塔进料换热器2(E-209)管线(59m),EO汽提塔进料换热器2(E-209)至EO汽提塔管线(87m)。从18〞(450mm)管线改为10〞(250mm)管线的总长度为146 m。

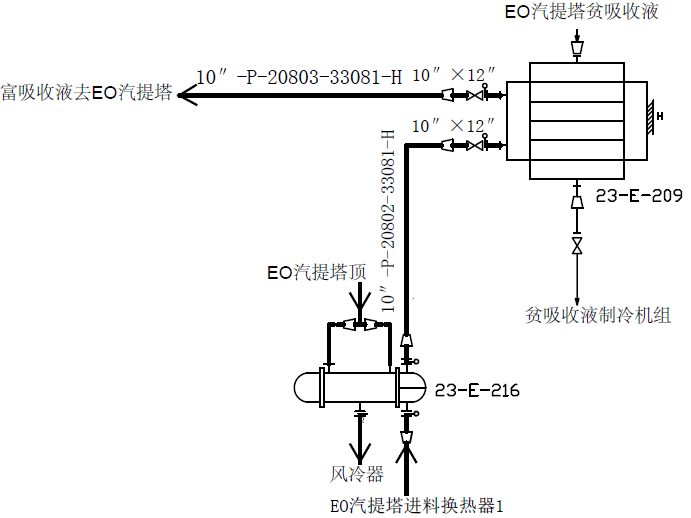

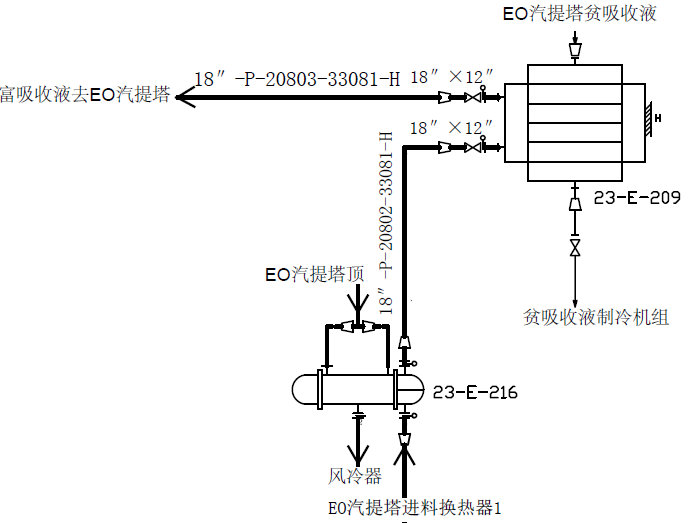

图2:技改前管线的尺寸 图3: 技改后管线的尺寸

技改前的停留时间(t):

体积流量(Q)=质量流量(QM)÷密度(ρ)=237.5 kg/s÷943.4kg/ m3≈0.252m3/s

管道直径(DN)=450 mm=18″

管道截面积(A)= =3.14×(0.45÷2)2=0.159m2

=3.14×(0.45÷2)2=0.159m2

管道流速(V) =体积流量(Q)÷管道截面积(A)=0.252m3/s÷0.159m2=1.585m/s

技改前的停留时间(t)=管线的总长度÷管道流速(V)=146 m÷1.585m/s =92.114 s

技改后的停留时间(t)::

管道直径(DN)=250 mm=10″

管道截面积(A)= =3.14×(0.25÷2)2=0.049m2

=3.14×(0.25÷2)2=0.049m2

管道流速(V) =体积流量(Q)÷管道截面积(A)=0.252m3/s÷0.049m2=5.143m/s

技改后的停留时间(t)=管线的总长度÷管道流速(V)=146 m÷5.143m/s=28.388 s

有上述计算可知,总长度为146 m的管线,从18〞(450mm)管改为10〞(250mm)管,富吸收液在管线内的停留时间从92.114 s降为28.388 s。

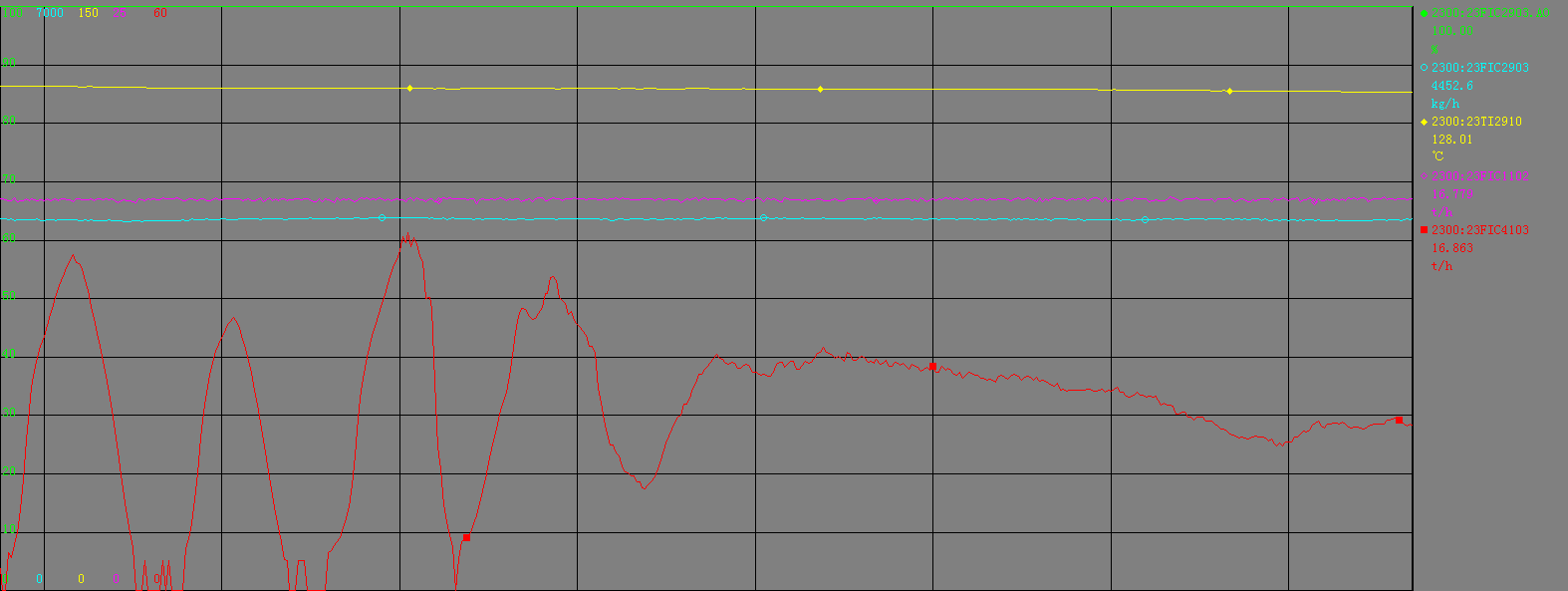

图4:技改前趋势图

由图4技改前趋势图可知(由上到下):第一条曲线FIC2903.AO绿色为乙二醇排液泵出口流量阀开度100%。第二条曲线TI2910黄色为EO汽提塔浓缩段温度128.01℃。第三条曲线FIC1102紫色为EO装置乙烯进料流量16.779t/h(86%负荷的流量)。第四条曲线FIC2903蓝色为乙二醇排液泵出口流量阀开度100%时的流量4452.6 kg/h。第五条曲线FIC4103红色为EO精制塔底泵返回EO汽提塔的流量16.863t/h。

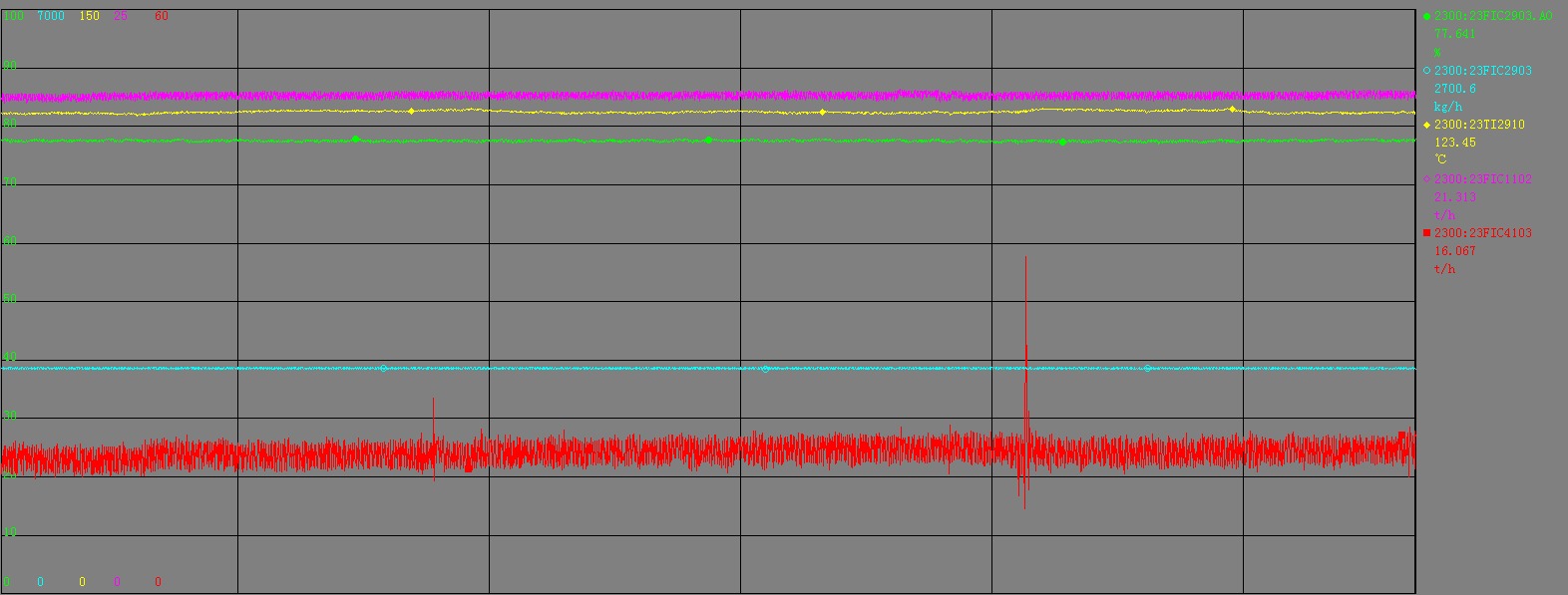

图5:技改后趋势图

由图5技改后趋势图可知(由上到下):第一条曲线FIC1102紫色为EO装置乙烯进料流量21.313t/h(110%负荷的流量)。第二条曲线TI2910黄色为EO汽提塔浓缩段温度123.45℃。第三条曲线FIC2903.AO绿色为乙二醇排液泵出口流量阀开度77.641%。第四条曲线FIC2903蓝色为乙二醇排液泵出口流量阀开度77.641%时的流量2700.6 kg/h。第五条曲线FIC4103红色为EO精制塔底泵返回EO汽提塔的流量16.067t/h。

表1:技改前(86%负荷)EO汽提塔浓缩段和EO精制塔釜液含乙二醇质量百分比

样品名称 | 采样点 | 项目 | 单位 | 2016-12-30 | 2106-12-29 | 2016-12-28 | 2016-12-27 | ||

22:10 | 11:00 | 10:20 | 21:43 | 23:24 | 21:54 | ||||

EO精制塔釜液 | EO精制塔泵出口 | MEG | %wt | 1.41 | 1.33 | 1.12 | |||

EO汽提塔浓缩段 | EO汽提塔乙二醇排放泵出口 | MEG | %wt | 61.43 | 56.87 | 61.40 | |||

表2:技改后(110%负荷)EO汽提塔浓缩段和EO精制塔釜液含乙二醇质量百分比

样品名称 | 采样点 | 项目 | 单位 | 2018-07-16 | 2018-07-14 | 2018-07-11 | 2018-07-09 | 2018-07-07 | 2018-07-04 |

09:30 | 09:30 | 09:30 | 09:30 | 09:30 | 09:30 | ||||

EO精制塔釜液 | EO精制塔泵出口 | MEG | %wt | 1.44 | 1.44 | 1.33 | 1.41 | ||

EO汽提塔浓缩段 | EO汽提塔乙二醇排放泵出口 | MEG | %wt | 50.96 | 53.97 |

技改前后EO精制塔底泵返回EO汽提塔的流量16t/h左右(图4图5)、乙二醇含量1.3%(表1表2)左右变化不大。

技改前,如表1和图4所示,乙烯进料流量(FIC1102)为16.779t/h(为装置负荷的86%),P-208A/B乙二醇排液泵出口流量4452.6kg/h、乙二醇含量平均为59.9%。生成的乙二醇量为:4452.6kg/h×59.9%=2667.107 kg/h。

技改后,如表2和图5所示,乙烯进料流量(FIC1102)为21.313t/h(为装置负荷的110%),P-208A/B乙二醇排液泵出口流量2700.6kg/h、乙二醇含量平均为52.5%。生成的乙二醇量为:2700.6kg/h×52.5%=1417.815 kg/h。

表3:技改前后参数对照表

技改前 | 技改后 | 增减幅度 | |

DN,mm | 450 | 250 | -44.444 |

V,m/s | 1.585 | 5.143 | +224.479 |

t,S | 92.114 | 28.388 | -69.182 |

乙二醇的生成量,kg/h | 2667.107 | 1417.815 | -46.841 |

装置运行负荷,% | 86 | 110 | +27.907 |

由上表3可知,管线内径DN由450 mm改为250 mm减幅-44.444%;管内流速V由1.585m/s增加到5.143m/s增幅+224.479%;停留时间t由92.114S降为28.388S降幅69.182%;生成乙二醇质量86%负荷时2667.107 kg/h、100%负荷时1417.815 kg/h减幅-46.841%;装置运行负荷由86%提升至110%增幅27.907%。综上所述,管线内径DN由450 mm改为250 mm,乙二醇的生成量大幅下降,装置运行负荷大幅提高。

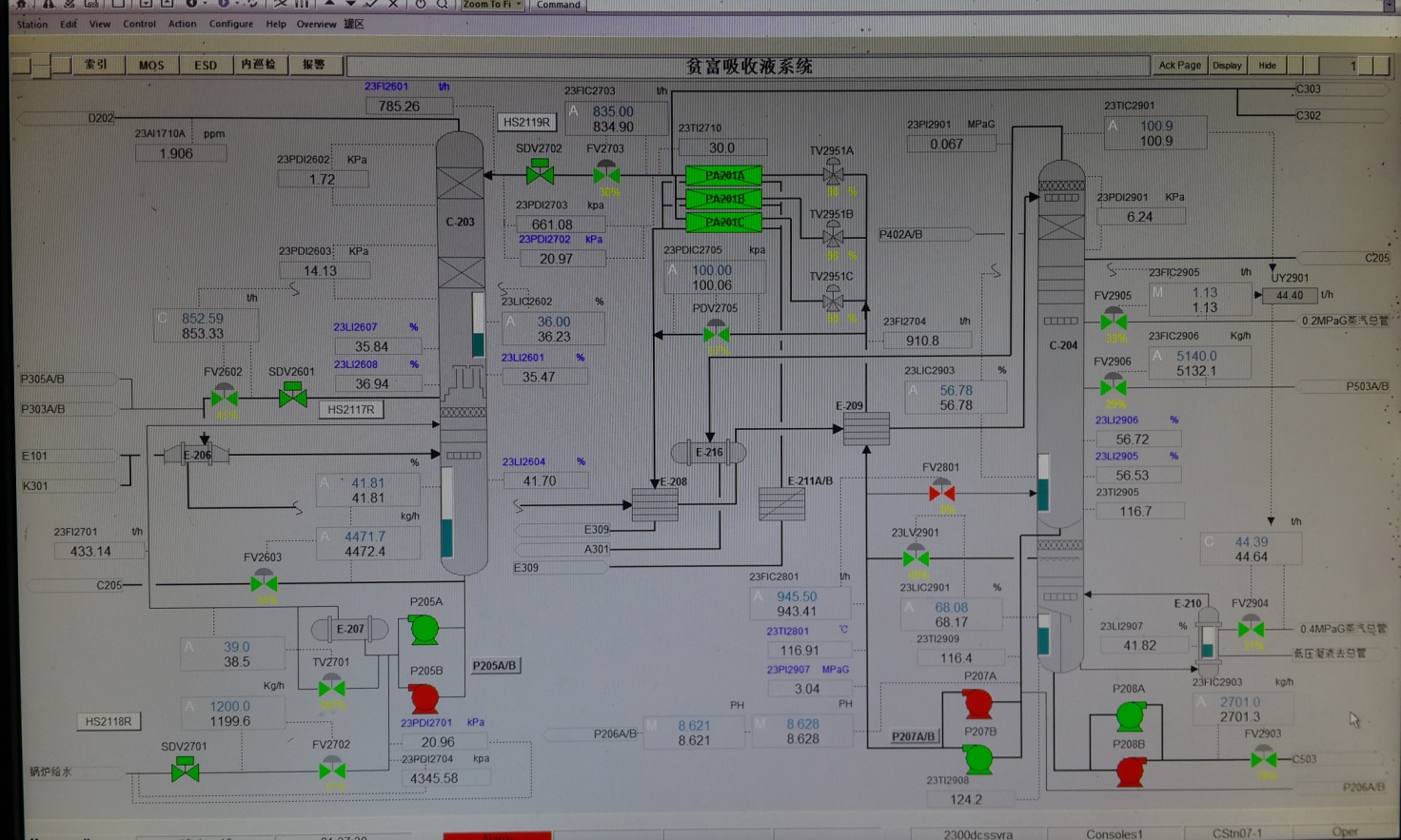

图6:技改后贫/富吸收液系统DCS运行图

技改后系统生成的乙二醇量减少,贫/富吸收液系统内含乙二醇量降低,EO吸收塔吸收效果比技改前要好一些,参数稍作调整节省汽提塔的蒸汽,贫吸收流量FIC2703由855降为835 t/h。

装置设计时,换热器布置不合理,换热后温度高于60℃的管线过大过长,造成滞留时间过长。环氧乙烷在温度高于60℃时,反应速率变快,EO与水反应生成乙二醇以及与乙二醇生成重乙二醇过多。装置86%负荷时贫/富吸收液系统生成乙二醇已过多,已超过乙二醇回收塔回收乙二醇的设计能力,造成装置负荷提不到设计的最高负荷。经过技改,把温度高于60℃的管线从18〞改为10〞,增加管线内流体的流速,减少其滞留时间,使乙二醇的生成量从原来的2667.107kg/h降为1417.815kg/h,装置运行负荷从原来的86%提升到110%,且整个装置长周期平稳运行,降低了产品成本,为装置增效发挥了巨大作用。

[1]《建筑给排水设计规范》GB50015-2003

[2]王静康,伍宏业;化工过程设计;北京:化学工业出版社;2016年9月第二版本版

[3]刘玉学,陈俊,李国忠;EO吸收解析系统的改造;中国知网;中国化工协会2003年石油化工学术年会论文集;2003年

[4]黄昶;环氧乙烷/乙二醇装置挖潜扩能改造的方案及优化;乙烯工业;2007年

[5]于兰;乙二醇反应精馏选择性与常规水合比较;乙烯工业;2002年

[6]郭瑞琴;浅析环氧乙烷/乙二醇装置节能措施;中文科技期刊数据库(全文版)工程技术;2017年

[7]张翔宇;环氧乙烷/乙二醇工艺技术比较;化工设计;2006年

[8]候维,刘革,苏君来;环氧乙烷/乙二醇装置运行工艺优化及节能措施;《石化技术与应用》2016年

[9]张春秀,周爱文,曹云飞,张明明,张志炳;乙二醇装置环氧乙烷汽提塔问题分析及改造效果;石化技术;2012年

7