国华(沽源)风电有限公司 河北张家口 075100

摘要:本文针对目前大功率风力发电机组中应用的变桨轴承润滑系统,结合其工作原理及实际风机应用中遇到的问题与故障。初步分析故障原因,在日常风机维护和故障处理中总结,提出预见性解决措施,以便提高机组可利用率.探究变桨轴承润滑形式的可行性整改方案,旨在彻底消除由于轮毂内润滑系统引发的一系列故障。

关键词:变桨轴承;集中润滑系统;问题

0引言

为了简化变桨轴承的定期润滑与维护工作,越来越多的风电机组开始采用集中润滑系统。相较于手动润滑受到人员经验、操作质量、注油量随意性大和手动油枪不能保证轴承各个位置注油口都能接受润滑的情况,上气1250型机组的集中润滑系统有效地降低了现场维护的工作强度,使轴承滚道、油缸轴头、保持架活塞得到持续润滑,降低了由润滑不良引起的变桨系统故障与变桨轴承失效的概率,进而有效降低了变桨系统的维护成本和由于变桨轴承失效造成的更换成本。但是由于该集中润滑系统是一个集成了电气、机械与液压等多方面设备元件的复杂系统,环境温度、机械振动、润滑介质的特性,以及润滑系统元件的可靠性,都有可能会引起润滑系统的故障。并且集中润滑系统运用到风电机组的时间不是很长,由于技术与经验积累还不完善,润滑系统供应商与轴承厂家、整机厂家之间的沟通也不够充分,所以集中润滑系统注油参数的设置不合适,会造成润滑不充分或注油过多甚至溢出。

1集中润滑系统原理

目前风机上的自动润滑大部分采用的递进式分配器,其原理是通过依次摆动定量柱塞的方式,把油脂送到润滑点。泵的压力可以完全作用到每一个点上,因此,系统可以很容易通过安全阀进行监控。如果某个润滑点不能通过分配器得到润滑,有堵塞情况发生,系统会产生之前设定的高压,润滑脂从安全阀处溢出。该风机上的安全阀带有回油装置,能将溢出的油脂回送到泵内,避免了油脂溢出所形成的环境污染。

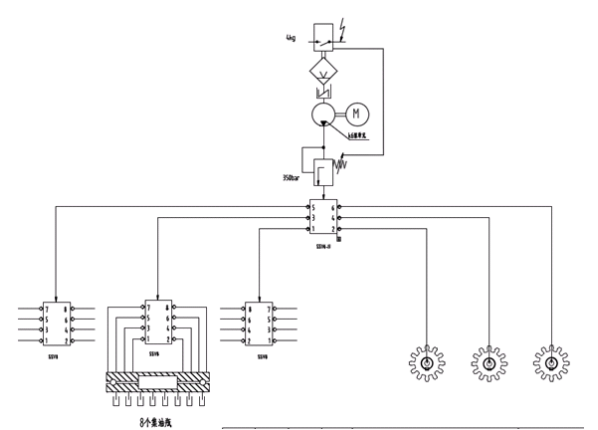

如下图1所示的一个变桨轴承和齿的自动润滑系统图为例,通过泵内的电机驱动润滑脂通过泵单元输送给主分配器,其中主分配器中三条管路分配给三个二级分配器用于润滑各油缸、轴头及保持架活塞,再通过三个二级分配器分别与三个变桨轴承的注油孔连接,另外轴承上的出油孔与集油瓶连接,以便收集多余油脂。其中轴承和各部件的润滑量通过主分配器按一定比例设计,最后通过控制系统定时定量的自动加注,达到以特定的时间间隔自动为变桨轴承滚道的摩擦接触点或面以及各部件提供满足其质量要求的新鲜润滑脂,以确保轴承、油缸轴头和保持架活塞达到最佳的使用状态并延长使用寿命。

图1集中润滑系统原理图

2集中润滑系统常见故障及原因分析

变桨轴承的集中润滑系统相对传统的手动润滑,由于引入电气与机械系统,系统可靠性降低,不可避免地提高了故障发生的频率;同时,风电机组运转过程中的振动,使集中润滑系统的机械结构也承受着一定程度的可靠性风险。下面结合现场调试和运行过程中遇到的实际问题,主要从机械系统角度,提炼了以下若干项常见的问题:

2.1变桨轴承密封圈漏脂

下图2中所示是泄漏润滑脂清理之后的状态。此现象在传统的手动润滑方式中通常是由于密封结构设计不合理或安装过程质量控制不到位所致。但是在集中润滑系统中,如果压力泵或输脂管中的空气未完全排空,空气将随着润滑脂进入轴承滚道,造成轴承滚道内局部压力过大,进而撑开密封圈,造成严重漏脂。润滑脂的泄漏一方面会造成轴承滚道局部的润滑不足,降低变桨轴承的有效工作寿命;另一方面大量泄漏的润滑脂会污染叶片根部,同时撑开的密封圈处水分带着杂质进入轴承内部导致轴承损坏。因此,集中润滑系统的安装完成后,在出厂前需与变桨传动系统进行联合调试。在润滑泵有效排出空气的基础上,通过实际运行润滑系统检验滚道中是否有残存的空气,并充分排除之。

图2泄漏润滑脂清理之后的状态

2.2分配器漏脂

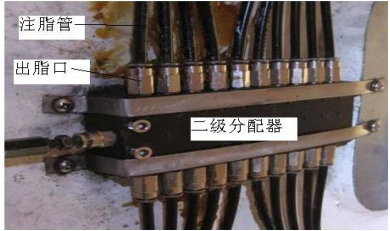

相较于传统的人工注脂,集中润滑系统增加了同时对轴承上各个注油点进行注脂的分配器,提高了加脂效率;但是分配器的增加,造成润滑脂泄漏的概率增加。由于通常二级分配器的出脂口数量大于一级分配器,润滑脂溢出多数出现在滚道润滑的二级分配器,如图3所示。与轴承密封圈漏脂类似,二级分配器的润滑脂泄漏会造成轴承润滑不足,降低轴承工作寿命;同时,溢出的润滑脂使轮毂内的维护工作难度加大,甚至造成着火、滑倒等安全隐患。

图3二级分配器

2.3输油管堵塞问题

由于集中润滑系统引入压力泵为润滑脂的输送提供动力,因而压力泵的排空问题同样存在于润滑系统。由于压力泵启动前未完全排出空气,造成输脂管路的堵塞。除此以外,润滑脂的粘度也是润滑脂输送管路堵塞的一个原因。由于国内的风电机组主要安装于东北、西北、华北的寒冷区域,润滑脂在冬季低温环境下的粘度明显降低,流动性变差,进而造成润滑脂流动不畅,甚至堵塞输脂管。润滑脂流动不畅会造成轴承滚道与轴头润滑不充分,管路堵塞则可能会使整个润滑系统失效,造成致命影响。

2.4润滑系统可靠性问题

集中润滑系统的可靠性问题分为机械与电气两个方面。由于集中润滑系统位于旋转的风轮内,而风轮与外界环境连通,因此系统的可靠性会同时承受离心力、振动与环境温度三方面的考验。影响系统可靠性的因素中,振动造成的故障最为常见。风电机组运行过程中,轮毂旋转离心力大、振动幅度大。由于振动使润滑油注油插头损坏或固定螺栓脱落导致管路在机组运行中被绞断,自动润滑机构部件松动脱落后,掉落轮毂油缸传感器处导致线路和传感器损坏造成轮毂故障漏油情况。合理布置管路走线、增加油管插头强度并对连接螺栓采取防松措施的解决方案。由于振动引起的故障与离心力不同,无法精确判断其作用方向、大小与频次,并且轮毂内部的维护难度相对机舱更大,因而难以准确的做出对应的预防措施,或及时对故障做出预警。所以针对集中润滑系统,必须采用更大的安全系数设计标准,增加防松措施,严格控制装配质量等多方面手段来防止振动故障的发生。除了对机械系统的影响,振动通常还会使润滑系统控制器内部的电缆连接发生松动,无法控制润滑系统正常工作,造成故障停机。

2.5外在因素对润滑系统的影响

温度对系统可靠性的影响主要体现在润滑系统零部件的材质方面。低温型风机集中润滑系统的电缆表层材质,在低温环境下(-40℃)要能保持韧性,从而有效保护内部的光纤不被折断。低温环境的风场有时在风况并不恶劣的条件下,也出现的通信和润滑故障便是由此原因造成的。同时液压设备的渗漏可能对油管路和电源线缆外皮造成腐蚀,目前对于低温环境造成的可靠性问题,主要的解决方案是使用具备耐低温和油液腐蚀工作条件的电缆。离心力对系统可靠性的影响,由于其方向与大小的可预见性,通常在设计过程中已经采取了有效的防范措施,进行牢固的安装固定,因而出现故障停机的机会很少。

3结束语

尽管集中润滑系统相较于传统的手动润滑,存在一些问题需要解决,但是通过实际经验的积累,以及针对故障有效的持续改进,集中润滑系统相对手动润滑的效率与省力优势必将更加明显,从而是风电机组部件的可利用率得到进一步的提升。

参考文献

[1]彭冬宇,张静.风机变桨轴承系统故障浅析[J].城市建设理论研究:电子版,2015,5(026):602-603.

[2]刘欣,张亚平,刘玉成.兆瓦级风电机组变桨集中润滑系统选型及故障诊断研究[J].风机技术,2014(6):70-73.

[3]康涛.浅析风电机组自动润滑系统堵塞故障原因[C]//风能产业(2019年1月).2019.

万晨辉(1990.01--);性别:男,民族:汉,籍贯:河北张家口,学历:本科;现有职称:助理工程师;研究方向:风电运维。