神华天津煤炭码头有限责任公司 300452

摘要:带式输送机跑偏是最常出现的故障之一,出现这类事故的原因通常是由于输送机皮带安装没有达到工艺要求、输送带硫化对接处不合格、皮带架上的托辊质量不合格及对皮带张紧力控制不合理造成。在实际生产过程中,如发生输送带跑偏后,通常会造成输送带受力不均匀[1],如果这种情况不能得到有效控制,又会引起输送带输送效率差、溢煤、断带及电机烧毁等事故,对安全生产造成巨大隐患。针对带式输送机运行过程中出现的输送带跑偏现象,对输送带跑偏原因进行了分析,根据输送带纠偏原理设计出一套输送带纠偏装置。经测试,系统可实现对输送带跑偏的自动检测及调整纠正,自动化程度较高,控制效果良好。

关键词:带式输送机;输送带;纠偏;装置;设计

引言

带式输送机作为常用物料运输设备,具有运输距离长、运输效率高、运量大、维护费用低等优点,因此在各行业物料转运环节应用较为广泛。近年来,随着机械和电气控制技术的发展,企业生产效率大幅提高,因此对带式输送机的运行速度和工作稳定性提出了更高要求。跑偏是带式输送机的常见故障之一,跑偏发生时,不仅造成运输物料的洒漏,而且输送带单边磨损加速,易发生撕裂、断带,对设备转运的安全性和连续性造成较大影响。另外,输送带的维修和更换成本较高,也给企业造成较大经济负担。针对输送带的跑偏问题,可从提高设备安装精度、托辊结构改造、增设纠偏装置等方面入手解决,本文将在输送带跑偏原因分析基础上,对具体纠偏措施进行研究。

1、带式输送机组成

带式输送机主要由输送带、头架、驱动装置、尾架、改向滚筒、承载托辊、回程托辊和给料装置等组成。其中,输送带环形缠绕在驱动滚筒和尾部滚筒之间,并往复循环运动,槽型托辊上的输送带承载断面呈U型,由此保证运输物料不向两侧溢出和洒漏;驱动滚筒与驱动装置相连,滚筒与输送带之间的摩擦力驱动输送带运转;托辊用于支撑输送带,提高其承载能力,防止输送带过度下垂。一般情况下,煤炭等物料从尾部滚筒上方的给料装置落下后,沿箭头方向运输至头部滚筒后卸料。

2、输送带跑偏原因

带式输送机系统主要由输送带、驱动滚筒、改向滚筒、托辊、机架、驱动装置以及张紧装置等结构组成[5 ]。 输送带不仅具有牵引功能,还有承载运输货物的功能。输送带与驱动滚筒紧密接触,在滚筒摩擦力和张紧力的带动下携带物料按槽形机架上托辊的承托轨道进行直线运动,另一侧滚筒作为换向装置,使得胶带形成一个平行闭合循环的系统。

2.1安装原因

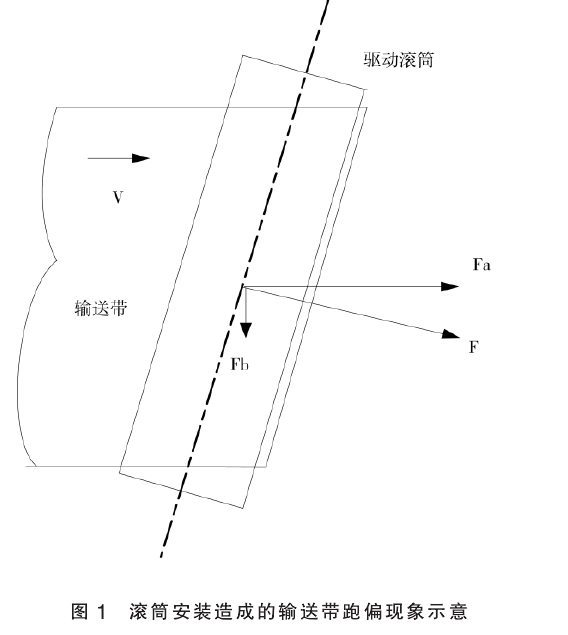

带式输送机输送带跑偏的一个主要原因是安装误差。其安装时驱动滚筒和换向滚筒与输送带运行路线的中心线不垂直,使得输送带在运行中存在一定初始偏角,造成输送带运行轨迹偏离机架托辊轨道。同理,当安装托辊时未与输送带垂直,输送带在运行中也会发生跑偏。另一个原因则是滚筒、托辊或者输送带在加工时未达到合格标准存在生产误差,例如滚筒外壳不是规则圆筒存在不平衡地方,托辊大小不一均会造成输送带跑偏现象。根据经验,一是输送带两侧承托的高度不同,输送带会向较高的一侧偏移。二是输送带两侧张紧力不同,输送带会向张紧力大的(紧的)一侧偏移;如果托辊与运输轨道轴线不垂直,产生斜向一头在前另一头在后,输送带会向后端发生偏移。三是由于滚筒安装倾斜造成输送带跑偏,如图1所示。

2.2运行原因

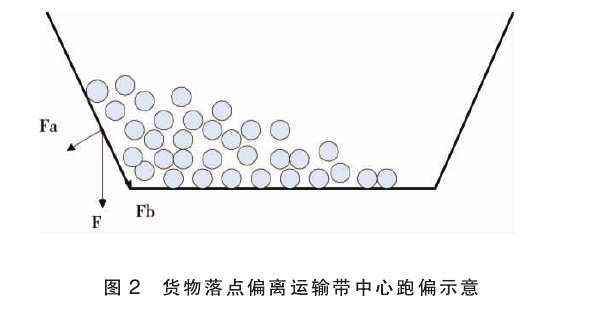

带式输送机在运行中发生跑偏,最常见的原因是物料在运送过程中因分布不均导致输送带受力不均造成输送带跑偏;带式输送机在运行过程中未及时检修清理,设备发生故障或者托辊、滚筒外壳上粘料、变形,也会引起两侧受力不均造成输送带跑偏。货物落点偏离中心引起输送带跑偏如图2所示。

2.3输送机安装未达到工艺要求

施工人员在实际安装过程中没有按照工艺要求进行安装,导致输送带中心线与输送机机头、机尾中心线有偏差。当输送机运转时,输送带会对托辊产生一个侧向压力[2],当该侧向拉压力大于托辊对皮带挤压力时,皮带会出现跑偏现象。

2.4卸料不均

在多部输送机对物料进行搭接联合运输时,当输送机上皮带与下皮带中心线不重合,或相邻两条输送皮带垂直距离过大,均会造成运输物料在惯性和重力的作用下[4],受力不匀的物料对下部皮带造成不均匀的冲击,最终导致输送带发生跑偏。

2.5输送机胶带张紧力不足

输送机胶带松弛张紧力不足时,会引起胶带所受拉力不均匀,这时容易导致胶带跑偏。而导致输送机胶带松弛也主要有两个方面的因素,一是胶带初始安装后,张紧力正常,由于胶带一般承受的载荷量较大,在长时间的高负荷运行之后,胶带容易发生变形,甚至造成胶带边缘严重磨损,从而导致胶带张紧力较低,不能满足胶带正常运输时所需的张紧力要求;二是载荷较大的问题,当输送机没有载荷或者载荷较小时,胶带不会发生跑偏,但是当载荷逐渐加大一定量的时候,此时张紧力也会出现降低,胶带发生跑偏。

2.6 其他原因

实际生产中,检修人员维护不当,操作人员没有及时发现输送带异常,输送带发生轻微跑偏时工作人员没有及时校正,这也会导致输送带发生跑偏。

3、输送带纠偏系统

3.1 纠偏原理

输送带跑偏一般是由多种原因引起的输送带受力不平衡引起的,输送带纠偏原理是通过纠偏装置对跑偏量的检测以及进行相反方向的驱动调整完成的。目前,带式输送机纠编装置多是利用调心托辊组或检测装置与纠偏装置结合的方式,对输送带跑偏进行纠正。调心托辊一般利用两侧设备阻挡力来纠正跑偏。另一种方式是当输送带运行过程中发生跑偏时,偏移输送带接触到检测轮(感应立辊),由检测轮给出信号驱动液压装置带动调心托辊旋转一定角度进行纠偏。该系统一般由检测轮、油泵、复合油缸、管路以及固定机架等构成。这种方式下偏移输送带需要与检测装置直接接触,准确度不足,容易造成设备损坏。

3.2总体方案设计

输送带的纠偏根据有无外力的输入可以分为无源纠偏和有源纠偏。其中无源纠偏利用的是输送带跑偏后自身产生的阻力,使得托辊支架反向偏转实现输送带的自动纠偏。而有源纠偏又有机械传动式、液压式、气动式和光电式等几种自动纠偏装置。其中机械传动式纠偏装置的稳定性不足,纠偏效果也较差,但是成本较低,在小型带式输送机上应用比较多;液压式自动纠偏装置稳定性较好,纠偏效果也较好,并且反应灵敏,但是液压传动装置结构复杂,占用空间也大,成本相对较高,同时容易对输送带的边沿造成损伤,零部件易出现故障;气动式自动纠偏装置采用气动的方式进行控制,纠偏效果明显,并且自动化的程度较高,对输送带的损伤较小,但是安装和后期维护较为麻烦和复杂,成本很高,适用于高瓦斯的场所;光电式自动纠偏装置能够实现检测和纠偏一体化,纠偏速度较快,同时对输送带的损伤小,但是对环境较为敏感,适应性较差,在大中型带式输送机上应用较多。本文采用光电式的有源纠偏装置,其结构原理首先跑偏量检测装置监测输送带横向位置的数据信息,并传递给控制器,控制器按照特定算法对数据信息进行计算和分析,并根据计算出的控制量驱动伺服电机转动的速度、方向和角度,从而驱动蜗杆、涡轮运动,最终带动与涡轮连接在一起的托辊支架绕旋转中心一起偏转,小角度改变托辊轴线,实现输送带的自动纠偏。

4、卸料点后跑偏防治

(1)设计过程中,避免使用单侧卸料的犁式卸料器,提高卸料过程中煤料覆盖在输送带上的均匀性,且防止输送带单侧受冲击作用。

(2)加装导料板,提高卸料的准确性。

5、任意位置跑偏防治

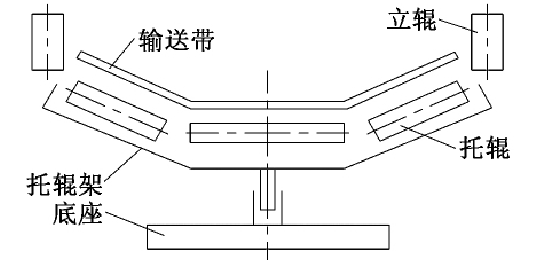

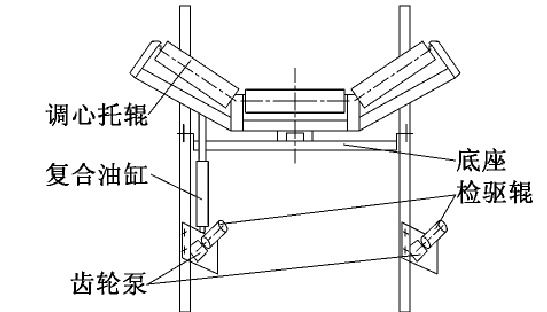

(1)提高输送带生产质量,检查拼接缝是否满足质量要求,对于由拼接缝歪斜导致的输送带跑偏,应重新进行连接;另外,应控制输送带生产工艺,保证输送带中织物纤维、橡胶等分布均匀,保证各段绳芯长度均匀一致,避免宽度方向弹性伸长不匀。(2)通过调节张紧滚筒的位置,给输送带施加一定的预张紧力,数值大小可根据经验或传感器读数调节。(3)设备安装后,应检查各托辊支架的中心线偏差,做好设备基础的沉降控制和监测,并进行局部调整。(4)对于容易发生跑偏或输送带跑偏量较大的位置,可采用调心托辊装置进行纠偏。根据装置结构调心托辊可分为以下几种:①带立辊的调心托辊;②摩擦上调心托辊;③无源液压纠偏托辊;④有源纠偏托辊。带立辊的调心托辊结构如图3所示。该装置在常规托辊的基础上增加了两侧的立辊,且托辊支架可绕中心旋转,当输送带发生跑偏时,跑偏一侧的输送带与该侧的立辊发生接触,使得立辊所受的力驱动托辊支架绕中心偏转,偏转方向与跑偏方向相反,而输送带有与托辊中心平行的运动趋势,因此跑偏后的输送带逐渐向相反方向移动,直至输送带回到对称中心。摩擦上调心托辊是指在两侧托辊的边部增加一段曲面侧辊,且侧辊内有摩擦阻尼装置,其结构如图3所示。与带立辊的调心托辊纠偏原理相似,输送带跑偏后,与一侧的侧辊接触,侧辊内产生的阻力使支架绕中心发生偏转,输送带趋向于与托辊中心平行,由此实现纠偏。带立辊的调心托辊和摩擦上调心托辊纠偏量有限,对于跑偏发生率较高、跑偏量较大的情况,可采用如图4所示的无源液压纠偏托辊结构。该装置主要由检驱辊、齿轮泵、复合油缸、调心托辊、底座等组成。正常工作状态下,输送带与其两侧的检驱辊不发生接触,两台齿轮泵不工作,调心托辊也处于平衡位置;当输送带向一侧跑偏时,输送带与该侧的检驱辊接触,并使其旋转,驱动齿轮泵将液压油由油箱输入油缸的有杆腔或无杆腔,从而推动油缸杆缩回或伸长,由此使调心托辊偏转,从而纠正输送带的跑偏。

带立辊的调心托辊、摩擦上调心托辊和无源液压纠偏托辊均采用了无源自纠偏,而有源纠偏托辊则增加了纠偏动力源。有源纠偏装置结构主要由伺服电机、蜗轮蜗杆装置、调心托辊、底座、跑偏检测装置等组成。当输送带发生跑偏时,检测装置对跑偏量进行检测,并实时将信号传回控制装置,控制装置根据程序设定决定是否启动纠偏,以及具体的纠偏量;纠偏信号发送至伺服电机,从而驱动蜗轮蜗杆装置,使调心托辊组整体旋转特定度数。该装置成本较高,但纠偏能力最强。

图(3)带立辊的调心托辊结构

图(4)无源液压纠偏托辊结构

6、输送带静态纠偏措施

为防止输送带跑偏,在设备安装、调试和维修过程中,可采用以下静态纠偏措施,在设备安装过程中,应注意控制驱动滚筒和尾部滚筒的轴线平行度,且滚筒安装底座稳固可靠,在满负荷工况下不发生过大变形。同时,应注意控制滚筒表面粗糙度,防止滚筒表面粘煤,影响滚筒外圆圆柱度。在输送带拼接时,应保证拼接缝齐整,拼接缝与输送带对称中心的垂直度小于1mm,对于生产中发现由拼接质量引起的跑偏,需断开后重新进行拼接;另外,应严格控制输送带的生产质量,保证输送带内部的各段钢丝绳芯长度一致、分布均匀。在输送机工作过程中,及时根据落料堆放情况,调整落料口、导料槽的相对位置,保证煤料均匀落在输送带中心。在输送机停机维修时,检查和清理滚筒、托辊两侧滚动位置的粉尘,加注润滑油,保证槽型托辊两侧的托辊转动灵活,无卡滞。

7、软件程序

为实现纠偏系统的自动化监测、偏移量纠正及故障报警功能,设计了系统软件程序。 当纠偏装置连续动作超过5min时会自动发出警报,提示工作人员有故障应及时检修排除故障。

结束语

针对输送带运行中跑偏现象,结合生产实际设计出一套自动监测、纠正系统,并对现有纠偏装置进行了改造升级。经测试,系统可达到预期纠偏目的,稳定性好、自动化程度高,有效保障了带式输送机安全经济运行。

参考文献

[1]郭延磊,王绪科.某转运站带式输送机转载系统改进分析[J].世界有色金属,2019(22):215+218.

[2]张晓娟.矿用带式输送机常见故障及其处理措施[J].机械管理开发,2019,34(12):286-287.

[3]张黎军.带式输送机输送带张紧力检测装置的设计与测试[J].机械管理开发,2019,34(08):17-19.

[4]曹高生,李志强,蒋刚.矿用带式输送机跑偏控制系统研究[J].机械与电子,2019,37(03):59-61.

[5]王明,卜范骞.提高带式输送机输送带使用寿命的设计[J].煤矿机械,2015,36(12):34-36.