开曼铝业(三门峡)有限公司 河南三门峡 472000

摘要:氧化铝是现代工艺生产中十分必要的一种金属材料。本文分析了强制循环蒸发器在氧化铝生产中的优缺点和影响蒸发器产能的因素,提出了改进措施,提高了蒸发器产能,并降低了蒸发器汽耗,达到了节能降耗的目的。

关键词:强制循环;传热系数;真空度;原液温度

循环效率是氧化铝生产的一项基本的技术经济指标。循环效率的提高意味着利用单位容积的循环母液可以产出更多的氧化铝。这样,设备产能都按比例提高,而处理溶液的费用也都按比例降低。因此,循环效率是氧化铝生产的主要产出指标之一,决定着氧化铝生产的产量、消耗。

一、强制循环蒸发器的工作原理

强制循环蒸发器的目的在于使水分蒸发。强制循环蒸发器对液体进行加热,使液体的温度增加直至沸腾,在沸腾状态下,溶液中的溶剂会蒸发,溶质会留在容器中,这样就可以达到使溶液的浓度增加的效果,而且浓度增加的程度是可以人为控制的。使溶液温度升高的装置叫做加热器,加热器的材料会影响加热的速度和最大加热限度。所以在实际的生产过程中,往往会根据生产的需要来确定使用哪种材质的加热器,以达到最理想的效果。另外一个重要装置是蒸发器,它使用于使溶剂蒸发时。同样的,蒸发器的真空度也会影响蒸发效果,所以,在实际生产中,控制加热器的材质和蒸发器的真空度是决定强制循环蒸发器产能的重要因素。

二、强制循环蒸发器在氧化铝生产中的应用

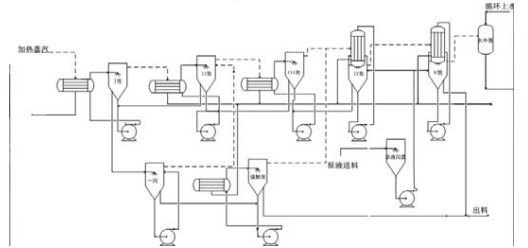

根据铝酸钠溶液的性质和生产工艺要求,目前在氧化铝生产中多采用6效降膜蒸发器,进料方式一般采用混流进料。但是我厂使用的蒸发器是一种混合型的5效强制循环蒸发器,1-3效采用强制循环蒸发器,4-5效采用管式降膜蒸发器,进料方式采用混流进料,蒸发原液分别进4、5效。工艺流程见图1。从工艺流程上我们看到,混合型强制循环蒸发器不但具备强制循环蒸发器和降膜蒸发器的优点,而且也有效克服了这两种蒸发器的缺点,比较适应氧化铝生产中对高出料浓度和低汽耗蒸发器的发展需求。首先在加热蒸汽温度和铝酸钠溶液浓度较高的1-3效采用强制循环蒸发器,充分发挥了强制循环蒸发器循环速度快,出料浓度高和蒸发器强度大的优点,同时这一部分因加热蒸汽温度较高,有效温差较大,解决了强制循环蒸发器因溶液不停循环,各效溶液浓度接近于完成液浓度,导致溶液沸点上升,当蒸发器效数较多时,末尾几效的有效温差和换热效率下降的问题,并因强制循环蒸发器的溶液在加热器内不会沸腾,又解决了铝酸钠溶液在较大浓度时容易结晶结疤影响蒸发器产能和汽耗的问题,延长了清洗周期和提高了设备运转率。

图1蒸发器工艺流程

三、蒸发器性能的影响因素

因为蒸发器是一个规模较大的设备,所以影响蒸发器性能和使用体验的因素有很多。蒸发器的两大主要功能为加热和蒸发,所以,一个完整的蒸发器需要有加热器和分离器这两大设施。对蒸发器的性能影响最大的也正是加热器和分离器的性能。

1.加热器对蒸发器性能的影响。如果加热器的材质不同,那么加热器的传热效率就会有很大差异。如果加热器的传热效率很低,那么偏铝酸钠溶液温度升高的速度就会很慢。这会直接影响蒸发器的蒸发速度。除了材质以外,加热器的面积也会对传热速度造成影响,在生产过程中,要根据对氧化铝产品的要求来选择加热器的材质和规格,以达到最佳的产品效果。

2.分离器对蒸发器性能的影响。在分离器中,偏铝酸钠溶液处于沸腾状态,在沸腾状态下,溶液的液面就不会是一个平面,这样的状态既有好处也有坏处,好处是沸腾的偏铝酸钠面积有所增加,有利于加快偏铝酸钠溶液的溶剂与溶质分离的速度,提高蒸发器的性能;缺点是如果偏铝酸钠溶液过多,就会使溶液和环境的温差减小,使沸腾的程度降低,对提高分离速度是有不利影响的。

3.偏铝酸钠温度对蒸发器性能的影响。根据相关公式可以知道,偏铝酸钠溶液温度越高,分离的速度就越快。所以,如果偏铝酸钠溶液的温度一开始就比较高,这样,用于加热的时间也可以大大减少,而且在进行分离时也可以提高速度,进而大大提高蒸发器的性能。

四、提高蒸发器产能的途径

1.提高加热器的传热效率。(1)改进水洗方式。以前某厂蒸发器的水洗周期为7天,水洗方式主要有压汽水槽循环和进水后自循环两种,这两种水洗方式最大的优点就是节省水洗时蒸汽消耗,但是水洗效果一般,当时因为蒸发运转率较低,有充足的水洗时间,同时要求出料浓度较低,上述两种水洗方式能够满足生产要求。但现在随着串联法产量和循环母液苛碱浓度的升高,水洗频次减少,原来的水洗方式效果减弱,管束内侧的结疤程度加剧。目前该厂将蒸发器的水洗方式改为通20吨新蒸汽,保持3公斤的蒸汽压力进行水洗,这样能将洗水温度从60℃提高到90℃(I效),促进了碳碱的溶解,同时管束两侧因温度不同引起材质膨胀大小不一样,也能促进水洗效果。根据这几年的运行情况来看,在水洗周期延长到10天的条件下,管束内侧的碳碱结疤明显减少,水洗效果明显改善。(2)采用蒸发器单效隔离酸洗。目前,我厂经过酸洗流程改造,酸洗方式由以前的各效捆绑打大循环变成现在的单效隔离酸洗,酸洗时间为15-20分钟,这样既解决了以前因酸洗站容量不够,蒸发器无法进行有效酸洗的问题,又解决了蒸发器各效结疤速度和酸洗周期不一样的问题,避免了2-5效过度酸洗导致的设备腐蚀,延长了循环管和加热器的更换时间。酸洗流程的改造也使蒸发器酸洗作业能够按需进行,有效提高了蒸发器的传热效率和产能。

2.定期对不凝性气体排放管、折流板、循环泵皮带叶轮等设备进行检查。每次蒸发器停车检修时,都会对循环泵皮带磨损情况进行检查,并根据循环泵电流大小变化情况,不定期的对皮带轮和叶轮进行检查。而不凝性气体排放管和折流板检查周期分别为3个月和半年。这些检查对蒸发器的正常运行至关重要,能够预先消除使蒸发器产能下降的因数。

3.保证新蒸汽的温度有一定的过饱和度。蒸发器用的新蒸汽压力为5.2-6.5Mpa,供汽压力较低而供汽管径又大,造成管道损失大,部分新蒸汽在管道里这就已经发生相变冷凝成水。同时新蒸汽是由8-9Mpa高压锅炉蒸汽直接加入减温水进行降温降压操作后得到,蒸汽含水量较大,携带的热量相对较少。所以为了保证换热效果,必须提高新蒸汽的温度和过饱和度,使用的新蒸汽的温度应比饱和蒸汽的高5-8℃。

4.在冷凝水乏汽管上增加节流孔板。以前,因为该厂各效蒸发器冷凝水罐的安装位置较低,造成冷凝水泵进料不足和流量受限,导致4效冷凝水罐一直处于满罐状态,对蒸发器产能造成影响。但现在通过在4效冷凝水罐乏汽管上增加节流孔板的改造后,解决了这个问题,使各效冷凝水的液位能够控制在30-60%合理范围,提高了蒸发器的换热效率。

5.利用汽水平衡乏汽提高原液温度。蒸发器的进料温度设计值为≥85℃,以前实际进料平均温度不到76℃,对蒸发器的产能影响较大。为了提高蒸发器原液温度,该厂做了如下改造:将三效预热器A隔离出流程,并将原液送至预热器中利用溶出、蒸发汽水平衡的I闪的部分二次蒸汽加热。因三效蒸发器是强制循环蒸发器,而且换热面积余量较大,预热器隔离后不会降低蒸发器的产能。这样改造后不但能够提高原液温度和蒸发器的产能,而且解决了汽水平衡I闪二次蒸汽大,造成II效蒸发器憋压,导致整个蒸发器产能下降的问题。改造后,我厂的进料温度平均超过了86℃以上,蒸发器产能提高了10吨左右。

强制循环蒸发器是一种应用广泛且性能良好的蒸发器,它很好的规避了其他蒸发器的弊端,而且又有自己的优点。但是仍然存有很大的进步空间。要在生产过程中不断的发现问题,这样才能不断的改善强制循环蒸发器的性能,使它在生产中发挥出最好的生产效果。

参考文献:

[1]毕海.氧化铝生产工艺[M].北京:化学工艺出版社,2018.

[2]管汝.化工原理[M].北京:化学工艺出版社,2018.