大庆炼化公司机电仪厂机械一车间 (黑龙江 大庆 ) 163411

摘 要:大庆炼化公司180万吨/年ARGG装置OH2结构、单级悬臂式离心油泵P10301/1,自2017年12月17日以来长期存在振动超标问题,其振动主要表现在驱动端垂直方向的轴承箱测点上,经3次专项技术攻关后,均未能取理想的治理效果,一直处于振动大、无法长期备用的状态。结合该机泵现场运行情况和前两次的治理经验,确定引起机泵振动超标的根本原因是泵本体5X倍频与叶轮(5通道)通流频率产生的5X倍频叠加,幅值能量集中产生共振,造成驱动端垂直方向振动超标。设计改造4通道叶轮,改造后的叶轮通流频率以4X倍频为主导,避开了与泵体本身5X倍频叠加产生的共振,振动幅值能量降低,振动下降,从而解决该泵长期以来存在的振动超标、无法长周期备用的难题。

关键词:振动评价标准 倍频 叶轮通流频率 共振 叶轮结构

1、设备概述

180万吨/年ARGG装置凝缩油泵为ZE250-5560A型离心泵,由大连耐酸泵厂 生产。设计流量为639.13m³/h、输送介质为液化气、汽油,介质温度为40℃,入口压力1.25MpaG,出口压力2.0MpaG,转速为1475r/min。该泵为中心线安装式结构(OH2)型离心泵,转子为单级悬臂式结构,轴承型式为2口FAG产7314型角接触球轴承承受轴向推力,1口NU314型圆柱滚子轴承承受径向载荷;密封使用成都一通公司产CYTGS1054J-00型干气密封,辅助冲洗方案采用Plan11+72+75的复合型冲洗方案;通流部件采用5通道标准通流型式。

2、故障简述

2.1 2017年至2020年凝缩油泵P10301/1检修情况:

该泵长期存在驱动端垂直方向振动超标(标准≤2.8mm/s),频谱分析5X倍频偏高的问题。2017年至2020年期间共检修4次,具体情况说明如下:

1)2017年12月17日至21日,本次检修检查轴系动平衡,修理轴承箱及叶轮锁紧螺母。

2)2018年2月11日,更换于大连耐酸泵厂加工的泵头总成。

3)2018年4月8日,更换新叶轮(原设计形式)、联轴器。

2.2 2019年8月二套ARGG装置停工检修期间,凝缩油泵P10301/2检修情况(P10301/2与P10301/1泵型相同,具有参考价值)

1)2019年8月停工检修期间,车间进行工艺流量核算,计划切削叶轮直径由580mm切削至560mm,以期改变流量偏离情况。

表1 历次检修治理后泵振动测量情况(使用BH550型便携式频谱分析仪)

水平振动(mm/s) | 垂直振动(mm/s) | |

2017年12月 | 1.42 | 4.76 |

2018年2月 | 2.21 | 5.30 |

2018年4月 | 2.78 | 5.62 |

由上表可以看出,历次检修治理效果并不理想,未能从根本上找出振动原因。

3、振动标准评价依据

参考《炼化企业提高机泵运行水平和本质安全指导意见》中关于泵的振动级别评价。对于容积式、叶片式机泵,评价其振动级别按照泵的中心高和转速将泵分为四类。

因此,二套ARGG装置凝缩油泵P10301/1测量中心高480mm,对应额定转速1475r/min,其推荐评价标准为第二类泵,满足B区运行的最大振动值为不超过2.8mm/s。

4、故障原因分析

4.1 配件质量方面

以2018年检修为例,检修前车间组织对待更换配件的出厂证明文件、外观尺寸及质量进行到货验收和使用前验收。同样的,2020年1月,检修前车间组织对待更换配件的出厂证明文件、外观尺寸及质量进行到货验收和使用前验收。

配件质量验收方面符合相关要求,因此排除配件质量原因。

4.2 检维修和安装方面

2017年12月17日~12月21日检修,检查轴系动平衡,修理轴承箱及叶轮锁紧螺母;2018年2月11日,更换泵头总成;2018年4月8日,更换新叶轮(原设计形式)、联轴器。各部间隙符合检修规程标准要求(详见现场检修规程)。

4.3 流量偏离方面

该泵设计流量639.13m³/h,实际使用流量364t³/h,介质密度650Kg/m³,换算为体积流量为560m³/h。

偏离程度=560/639.13=87.62%

此工作区位于所提供叶轮的最佳效率点流量的70%-120%区间内。

4.4 设计制造方面

(1) 泵本体产生的5X倍频与叶轮通流频率产生的5X倍频叠加产生共振。

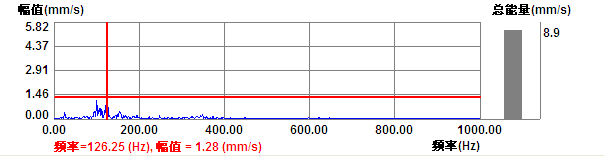

图 5 叶轮改造前振动频谱图

5 叶轮改造前振动频谱图

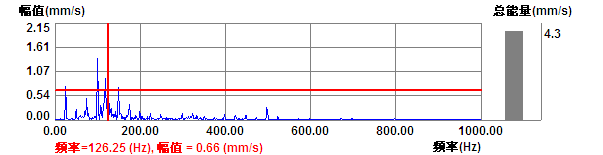

图6 叶轮改造后振动频谱图

因此,引起凝缩油泵P10301/1振动超标根本原因确定如下:

改造前泵本体5X倍频与叶轮(5通道)通流频率产生的5X倍频叠加,幅值能量集中产生共振,造成驱动端垂直方向振动超标(标准≤2.8mm/s);

改造后叶轮(4通道)通流频率出现4X倍频,避开了与泵体5X倍频产生共振,幅值能量降低,振动下降。

5、改造过程及改造效果

5.1改造过程:

1、根据装置所需流量、扬程,重新设计并更换4通道叶轮(避开偶数流道的共振区),如下图7所示:

2、轴承、机封预知性更换,按照API610标准检修。

改造前叶轮直径ø580mm,开口宽度39mm,设计流量639m³/h,设计扬程114m;

改造前叶轮直径ø560mm,开口宽度29mm,设计流量555m³/h,设计扬程86m。

5.2改造效果:

改造后,机泵开车一次成功,测量的振动值均在标准范围内,运行一个月后,该机泵运行平稳,振动值无明显变化,满足泵的振动级别B区-泵可以长期运行状态。

6、总结与启示

6.1、对于振动超标的设备,应首先考虑工艺因素,进行工艺流量核算,判断其工作区是否位于所提供叶轮的最佳效率点流量的70%-120%区间内。若为流量偏离,则需要对叶轮进一步改造。

6.2、其次考虑管线应力集中、泵基础刚度不足等因素,应进行管线改造和具体的基础刚度补强措施。

6.3、加强检修质量管控,质量验收严格执行API610标准。

6.4、通过上述措施依然不能解决振动问题的,建议从泵体及配件材质、强度、刚度、结构型式等方面入手解决振动问题。

参考文献:

[1]设备检修规程

[2]机械设计手册[M],北京;化学工业出版社

[3]《炼化企业提高机泵运行水平和本质安全指导意见》

作者简介:林德峰,大学学历,1992年7月参加工作,工程师,现担任检维修中心副主任,主要负责转动设备维修管理工作。