中国石油集团海洋工程有限公司 山东青岛 266580

摘要:数控切割机在对材料进行批量加工时,需要提前使用编程软件对图纸进行绘制,并使用编程形成操作指令。整个过程比较复杂,计算量较大。常用的CAD尽管可以很好地完成批量工程加工图的制作,但材料的使用情况以及加工精度的控制依然需要改进。本文主要分析数控切割机排版套料优化。

关键词:数控;切割机;排版套料;优化

引言

在很多机械的生产和制造中,数控切割机应用的越来越广泛,数控切割机已经在实际的机械生产中成为了一个不可缺少的重要设备,它实现了机械生产的智能化和现代化,工业机械生产的过程中也保证了生产的质量和生产效率

1、现状调查

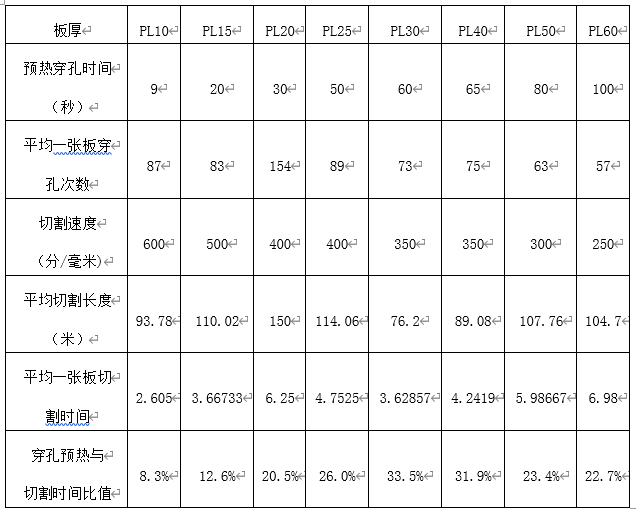

车间内板材数控下料,每一个零件都需要进行预热穿孔、切割、割枪回收,我们对风电项目期间(5月-6月)78张钢板的数控火焰切割机下料情况进行统计,具体如下表:

表1数控火焰切割机下料情况统计

通过统计表可以看出,穿孔预热与切割时间比值是先增大后减小的,这主要是因为预热穿孔时间随着板厚的增加而增加;平均一张板的穿孔次数是先增大后减小的。因此,研究减少穿孔次数、降低预热时间具有非常重要的现实意义。(应定量描述)

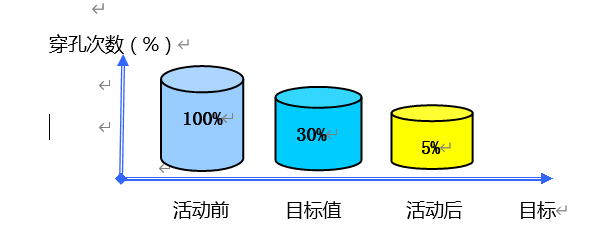

2、设定目标

2.1目标:减少穿孔次数,降低预热时间(不量化,尽量选一个目标)

2.2可行性分析:(自选目标不需要进行可行性分析)

1)优化数控切割程序,采用桥接切割和链路切割,减少穿孔点数量。

2)通过查阅文献,在板材边缘进行预热,有有效降低预热时间。

3)多年丰富经验的操作和技术人员。

通过以上分析,减少穿孔点,降低预热时间是可行的。

3、原因分析

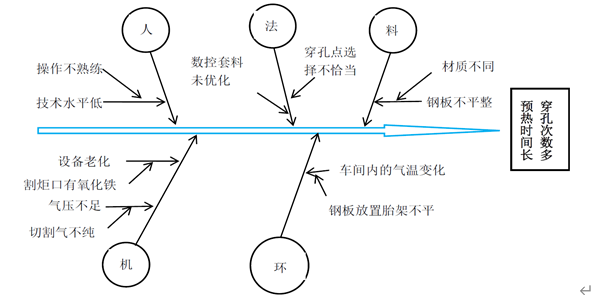

通过前期数控切割机下料数据资料积累,文献查阅,及外厂考察跟踪,小组成员采用头脑风暴法,从人、机、料、法、环五大因素进行研究分析,分析情况见因果分析图1。

图1因果分析图

从因果图中共找出7个末端因素,如下所示:

1)操作不熟练

2)割炬口有氧化铁

3)切割气不纯

4)数控套料未优化

5)穿孔点选择不恰当

6)材质不同

7)钢板放置胎架不平

4、要因确定

4.1操作不熟练

现场确认:现场观察数控火焰切割机和数控等离子切割机5名操作人员,是否完全按照操作规程作业,通过2天跟踪观察考核,5名操作人员经验丰富,操作熟练、正确,经观察考核确定操作不熟练不是要因。

4.2割炬口有氧化铁

现场确认:现场观察数控火焰切割机和数控等离子切割机割炬,每次切割前,操作手都会进行检查清理,经观察考核确定割炬口有氧化铁不是要因。

4.3切割气不纯

现场确认:现场观察数控火焰切割机和数控等离子切割机使用的切割气均为动力站供齐,经核查,所有气体都符合纯度要求,气体压力正常,经分析确定切割气不纯不是要因。

4.4数控套料未

优化

现场观察发现,数控火焰切割机和数控等离子切割机,每切割一个零件都需要穿孔预热一次,数控套料切割轨迹未进行优化。经分析,数控套料未优化是影响造成穿孔次数过多的要因。

4.5穿孔点选择不恰当

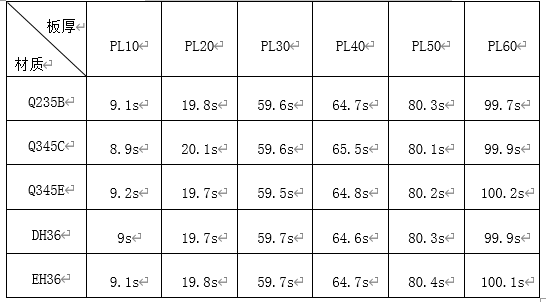

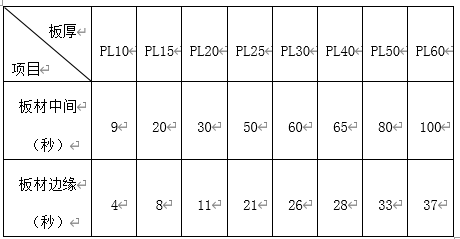

经现场观察,不同厚度板材中间预热穿孔时间如表2所示:

表2不同厚度板材的预热穿孔时间均值

通过上表可以看出,在板材边缘进行预热穿孔所花费的时间明显低于在板材中间预热穿孔所花费的时间。因此穿孔点选择不恰当是造成预热穿孔时间长的要因。

4.6材质不同

经现场观察,不同材质钢板的预热穿孔时间如表3所示:

表3不同材质钢板的预热穿孔时间

通过上述统计可以发现,材质对预热时间的影响没有明显规律,且相差很小,因此确定材质不同不是要因。

4.7钢板放置胎架不平

所有钢板放置胎架的平整度都是统一测定合格的,而且还会进行定期复检,可以排除钢板放置胎架不平的因素。

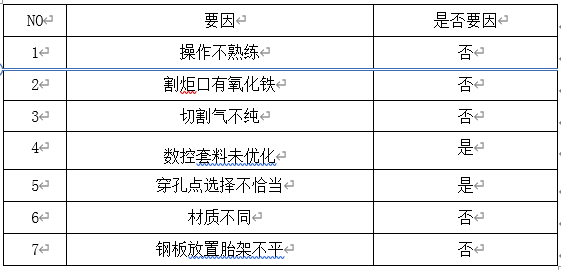

通过要因分析,我们归纳如下:

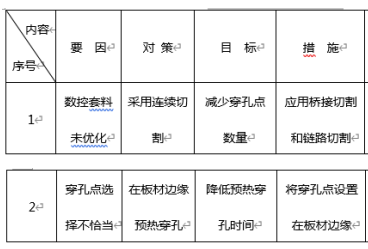

表4要因分析表

我们找出数控套料未优化、穿孔点选择不恰当是影响穿孔点次数和预热穿孔时间的2个要因。

5、制定对策

我们针对要因,根据5W1H制定对策表如下:

表5要因对策表

6、对策实施

对策措施一:应用桥接切割和链路切割。

目的:减少穿孔点数量

指标:减少穿孔点数量降至1~2个。

方法:分别应用桥接切割和链路切割,对记录数据分析。

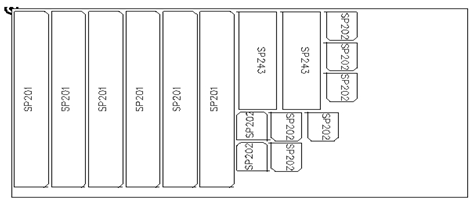

(1)正常排版套料

图2

结果分析:共计零件16个,穿孔点16个。

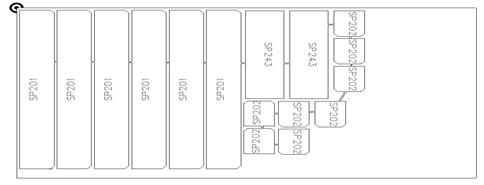

(2)应用桥接链路切割排版套料

图2

结果分析:共计零件16个,穿孔点1个。

效果或结论:应用桥接链路切割排版套料,可以有效减少穿孔点数量。

对策措施二:在板材边缘预热穿孔

目的:减少预热穿孔时间

指标:减少穿孔点数量降至1~2个。

方法:在板材边缘预热穿孔,对记录数据分析。

表6不同厚度板材的预热穿孔时间均值

效果或结论:在板材边缘进行预热穿孔可以有效缩减预热穿孔时间,与在板材边缘预热穿孔相比较,可以降低60%的预热时间。

7、检查效果

通过数据分析桥接切割和链路切割对减少穿孔次数的影响,效果见活动前后情况(见图3)

图3活动前后柱状对比图

通过数据分析在板材边缘进行预热穿孔对预热穿孔时间的影响,效果见活动前后情况(见图4)

图4活动前后柱状对比图

经济效益:

(1)直接经济效益:自效果活动开展6个月时间,共完成2300吨节点板下料,穿孔数量减少95%以上,单次预热时间降低60%,按照30mm钢板计算,穿孔预热与切割时间的比值由原来的33.5%将为3%,可节约54天,每天节约5个操作人工,天车、起重工各1人,操作人员按定额356元/天,起重按375元/天,天车按330元/天计算,节约人工成:356X5X54+375X54+330X54=134190元,20T桥式起重机742元/台班,节约桥式起重机成54X742=40068,数控切割机137元/台班,节约数控切割机成本:54**137=7398元,总计节约成本134190+40068+7398=181656元。

(2)间接经济效益:穿孔预热与切割时间的比值降低,在项目期间,使得钢板下料工期提前54天,为后续项目施工赢得了充足空间,按照风电项目正常施工,每天钢板下料12.8吨,54天加工钢材691.2T,按照风电项目成本控制指标分解表,每吨钢材加工费1250元,节约成本691.2X1250=864000元。

(3)总效益:直接经济效益+间接经济效益=181656+864000=1045656元。

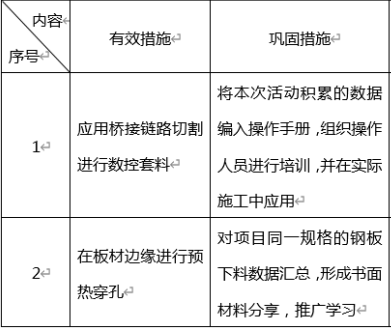

8、制定巩固措施

效果检查后,小组成员制定巩固措施见表7。

表7巩固措施表

结束语

综上所述,数控切割机在工程使用中,影响切割效果的两个重要方面就是材料浪费和尺寸误差,解决这两个问题主要应该从编程优化和软件使用入手,同时对切割机的外观硬件做好控制,保证切割质量。希望通过本文论述,可以为一线工作者提供经验借鉴。

参考文献

[1]陈爱丽.加强对操作人员的管理是提高数控切割质量的重要保证[J].机械工业标准化与质量,2017(04):123.

[2]张伟.数控切割编程中“共边”与“连接桥”的应用[J].金属加工(热加工),2017(06):45.

[3]陈爱丽.影响数控切割产品质量因素与对策[J].机械工程师,2016(01):101-102.

[4]马门强,于东好.数控切割在材料利用上的应用[J].金属加工(热加工),2016(09):78