中国二冶集团钢结构工程技术分公司 内蒙古包头 014000

【摘要】:本文主要介绍了大跨度钢箱梁桥面板单元的制作技术,从原材料采购、检验、下料、装配和焊接等过程进行严格控制,通过采用合理的制作工艺和焊接顺序,最终保证了桥面板单元的制作质量,取得了良好的效益,为同类型产品的制作积累了宝贵经验。

【关键词】桥面板单元 U型肋 装配精度 焊接变形

一、前言

目前在大跨度桥梁结构中,多数采用箱型结构,其本身具有抗弯性能好,刚度大等优点;桥面板单元作为钢箱梁中重要承载部件,其制作质量的好坏直接影响到桥体受力的合理性、成桥的美观性、整个桥梁的使用寿命及行车的稳定性。

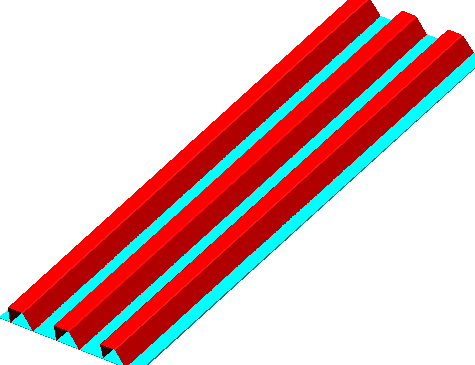

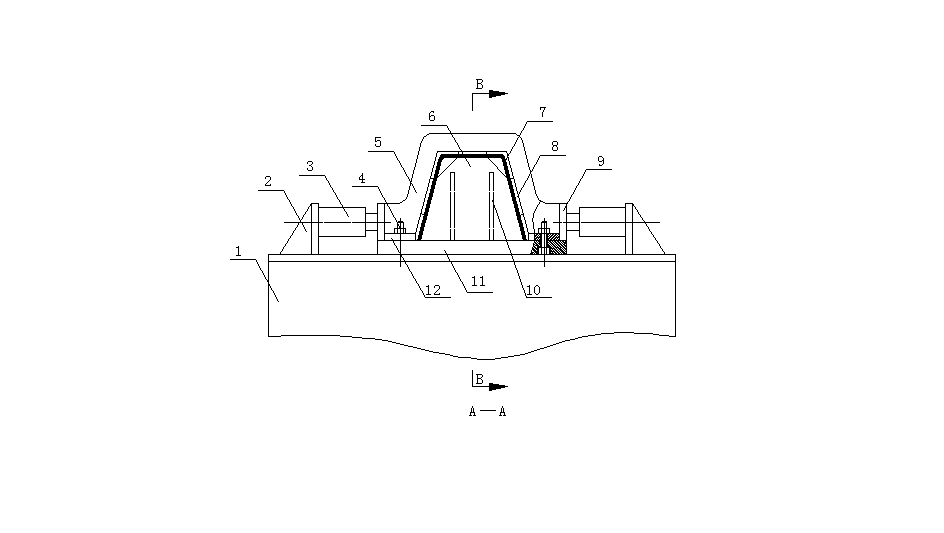

桥面板单元是由顶板和U型肋焊接而成,如图-1所示,由于顶板面积较大,板厚相对较薄,在与刚度较大的U型肋焊接后,桥面板单元会发生翘曲和扭曲现象,如果在制作过程中各工序不严格把关和控制,会导致桥面板单元出现报废的可能,造成重大经济损失,故为了保证桥面板单元的制作质量,本文主要从材料采购、检试验、下料、装配、焊接等主要环节,并结合公司现有设备能力来进行桥面板单元的制作技术研究。

图-1 桥面板单元结构形式

技术研究依托项目

本技术研究是依托兰州柴家峡黄河大桥项目,该项目桥梁属于半封闭式双箱断面,桥体宽度为35.5m,梁高3.0m,全长603m,分为直线段和弧线段,顶板厚度为14~16mm,U型肋厚度为8mm,所用材质为Q345qD;由于该桥梁宽度较宽,为了方便运输,需将桥梁横向分为3.3m,纵向分为12m,故在制作过程中桥面板单元也分成了单独的制作单元,外形尺寸为3.3m*12m。

桥面板单元制作

3.1桥面板单元制作流程

材料采购及检试验 顶板加工 U型肋加工 U型肋与顶板装配 U型肋与顶板焊接 桥面板单元矫正 桥面板单元验收

3.2材料采购及检试验

3.2.1根据桥梁设计图纸的分段尺寸进行钢板(原平板)的双向定尺采购,考虑切割和焊接收缩余量,钢板需在长度方向需留出30mm荒料,宽度方向留出20mm荒料。

3.2.2钢桥所用材料应符合设计文件的要求和现行标准的规定,除必须有材料质量证明文件外,还应进行抽样检查,合格后方能使用[1]。

3.2.3钢材进场抽样检验应按同一厂家、同一材质、同一板厚、同一出厂状态每10个炉(批)号抽验一组试件[1]。

3.2.4钢板进场后需用七辊矫平机对钢板进行校正,以消除变形和减少残余轧制应力,有助于在后续制作时减少变形,保证钢板的平整度。

3.2.5对于首次使用的焊接材料应进行化学成分和熔敷金属力学性能检验[1]。

3.2.6连续使用的同一厂家、同一型号的焊接材料,实芯焊丝逐批进行化学成分检验,焊剂逐批进行熔敷金属力学性能检验,药芯焊丝和焊条每一年进行一次熔敷金属力学性能检验[1]。

3.2.7同一型号焊接材料在更换厂家后,首个批号应按照相关标准进行化学成分和熔敷金属力学性能检验[1]。

3.3顶板加工

顶板是采用双向定尺料,来料后采用数控切割机进行下料,长度方向的荒料暂不切割,待整体桥段预拼装时再切割;宽度方向切割时,切割尺寸应比实际图纸尺寸外廓加大5mm的焊接收缩余量,连同坡口一并切出。

3.4 U型肋加工

U型肋加工是桥面板单元制作中的重点和难点,因为U型肋属于不封闭截面,是采用钢板切割成板条后压制而成,在压制过程中会出现角度压制不符合图纸要求及扭曲现象,尤其是出现扭曲后,对于不封闭截面的构件是无法修复的,只能报废,如果强行与顶板进行装配,在顶板与U型肋焊接时,由于U型肋的扭曲会带动整个桥面板单元发生扭曲,以至于无法修理而造成严重经济损失,所以在U型肋加工过程中要严格控制各道工序。

3.4.1 下料

(1)由于U型肋板厚较薄,采用常规的火焰切割,热输入量较大,容易造成钢板变形严重,影响U型肋的加工精度,故U型肋下料必须采用等离子切割机,以减少钢板的切割变形量,控制板条旁弯≤2mm[1]。

(2)U型肋与顶板之间的角焊缝属于半熔透焊缝,具体坡口形式如图-2所示,在压制前应先将坡口加工完成,并将加工区域的毛刺清除干净,加工设备采用刨边机。

图-2 U型肋与顶板角焊缝坡口形式

3.4.2压制及接长

U型肋的压制采用压力机单刀压制成型,根据现有设备能力,最大压制长度为4m,而U型肋成型长度为12m,故需分为3段接长,在压制和接长过程中需注意以下事项:

(1)在压制时,应根据U型肋的外形尺寸(图-3所示),制作专用胎具(图-4所示),胎具在加工时应考虑回弹值,在压制工艺中最难控制的就是回弹现象,板料卸压后会产生弹性变形,从而影响工件的外形;虽然回弹值可以通过理论计算出来,但是由于材料的性能及施压外力的不同,造成压制出来的角度还是存在一定的偏差,经过多年在钢结构行业中的实践经验,为了克服工件压制过程中的回弹量,我们做了大量的试验,回弹量的大小主要取决于凸模的R值,R值越小回弹量越小,反之,回弹量越大,根据材料的不同,低合金钢凸模R值一般取产品R值的0.8倍,这个经验值基本可以满足压制构件的尺寸公差,但制作好的胎具必须进行试压,角度不满足要求时应对胎具进行修磨,直到满足公差要求后方可进行批量压制。

图-3 U型肋外形尺寸 图-4 压制胎具外形尺寸

成批压制时,应在U型肋展开面上画出压制线,在压制线上两端部打上“样冲眼”,以便在操作时更容易找到定位点;在凹模一侧焊接限位挡块(图-4所示)。压制线的作用主要用于压制时的定位基准,而限位挡块的作用又能起到定位的作用,还能防止板料在压制过程中发生位移而导致U型肋出现扭曲现象。

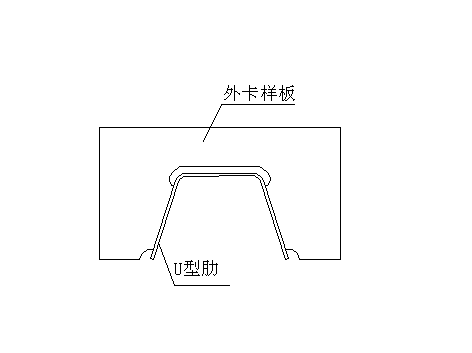

(3)U型肋角度压到位后需保压一定时间,用外卡样板检验外形尺寸,如图-5所示,合格后,从压力机上取下,放在测平的检验平台上,检查U型肋的翘曲和扭曲程度,满足公差要求后方可进行接长工序。

图-5 U型肋检验样板

(4) U型肋尺寸允许偏差见表-1[1]

表-1 U型肋尺寸允许偏差(mm)[1]

序号 | 项目 | 简图 | 允许偏差 | 说明 |

1 | 开口宽度b1 | | +2.0 -1.0 | |

2 | 底宽度b2 | ±1.5 | ||

3 | 肢高h1、h2 | ±1.5 | ||

4 | 两肢差|h1-h2| | ≤2.0 | ||

5 | 旁弯、竖弯 | <L/1000或6, 取较小值 | 全长范围 (L为肋长) |

(4) U型肋在接长时,应进行挑选,选择各压制节段外形尺寸相同的U型肋进行接长,接长时应在测平的胎具上进行,采用直接对接,留2mm[2]间隙,在内侧加陶瓷衬垫,外侧焊接,接长后的外形尺寸应满足表-1的规定。

3.4.3 U型肋曲弧

在桥梁制作中,有直线段,也有弧线段, U型肋本身加工出来时成直线形,在装配时需要把它弯制成弧形,目前尚未有专门弯制U型肋的机械设备,这就给U型肋曲弧造成很大难度,我们采用了很多曲弧方法,但是由于U型肋属于不封闭结构,且板厚较薄,在弯制过程中稍有不当,就会出现局部塌陷,甚至还会出现扭曲和翘曲现象,很难加工出合格的产品,造成此道工序成了桥面板单元制作的瓶颈,为了解决这一难题,我们专门研制了一套简易U型肋专用弯制胎具,如图-6所示,采用此胎具即提高了生产效率,又能100%的制作出合格产品。

根据U型肋的外形尺寸制作支座和夹持装置,支座是由数根热轧H型钢组焊而成的框架结构平台;夹持装置是由内模板和外压模组成。

在支座上安装导轨,将内模板推入导轨中,将U型肋放入内模板中,将外压模放在U型肋上,采用连接螺栓将内模板和外压模固定在一起,将U型肋压紧锁牢。

利用千斤顶推动夹持装置,使U型肋预弯曲,达到所需要的弯曲线型,用烤枪对某一断面全加热,这时这一断面在附加应力的作用下发生屈服变形;用同样的方法对U型肋按一定间隔进行加热,使各个断面在高温下屈服,并逐个冷却,使变形固定下来,释放外力后,U型肋的曲弧变形不在回弹,可有效保证U型肋的弯曲质量。

图-6 U型肋专用弯制胎具

3.4 U型肋与顶板的装配

3.4.1 U型肋与顶板的装配工艺

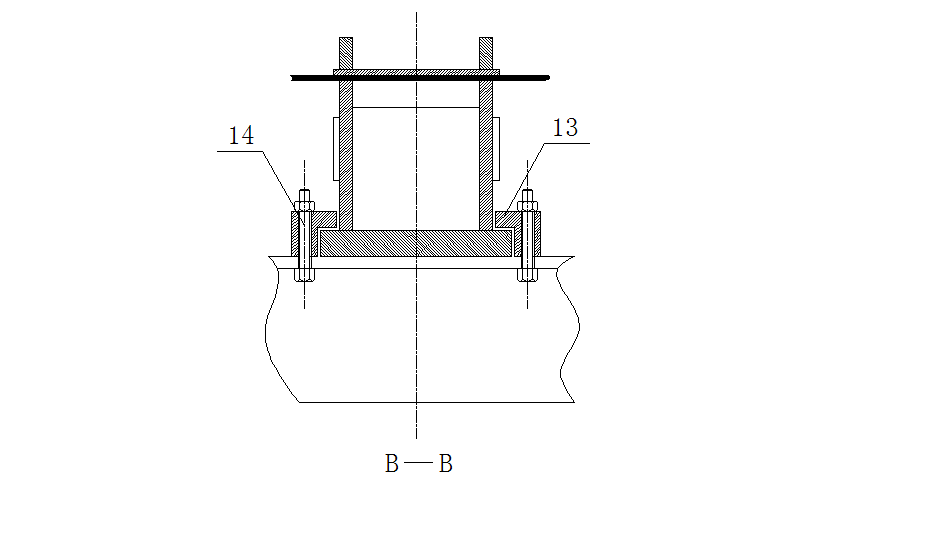

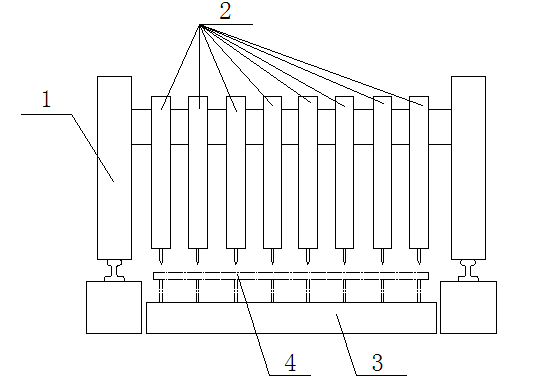

以往U型肋与顶板的装配方法是将顶板放于测平的平台上,在顶板上将U型肋外侧定位线画出,将U型肋根据定位线的位置至于顶板上,然后在顶板相应的位置焊接门式夹具,采用斜铁进行U型肋与顶板位置的调整,从而达到U型肋与顶板的装配目的,这样的装配方法会在顶板上留下许多焊点,并且装配效率低,装配完成后的修磨量较大,为了提高效率,保证装配精度 ,在此项技术研究中,为了节省设备的资金投入,我们专门研发了一种顶板与U型肋装配的专用胎具,从而提高了装配效率,无需再顶板上焊接粘点,避免了顶板的修磨量,如图-7所示。

根据顶板的外形尺寸制作操作平台和门型钢架,操作平台是由纵梁和连梁焊接而成;门型钢架是由立柱和横梁焊接而成,在立柱的下端焊接底板,并在底板上开孔。

在纵梁上根据底板开孔的对应位置开长孔,并通过螺栓将操作平台和门型钢架连接在一起,螺栓不能拧紧,使门型钢架可在操作平台上自由推动。

将顶板置于操作平台并在其上画出各U型肋的位置线,将U型肋根据对应位置进行就位,利用千斤顶一端与门型钢架接触,另一端与U型肋接触,调节千斤顶,对U型肋施加外力即可完成顶板与U型肋的装配。

图-7 顶板与U型肋装配专用胎具

3.4.2 U型肋与顶板的装配允许偏差见表-2[1]

表-2 U

型肋与顶板的装配允许偏差(mm)[1]

序号 | 名称 | 简图 | 项目 | 允许偏差 |

1 | 桥面板单元 | | U型肋与顶板组装间隙Δ | 0.5 局部允许1.0 |

S1 S | ±1.0端部 | |||

±2.0其他部位 |

3.5 U型肋与顶板的焊接

3.5.1直线段焊接

(1)直线段焊接时,应采取 CO2气体保护焊:焊丝ER50-6[2],直径Φ1.2mm[2],电流100~160A,电压26~28V。

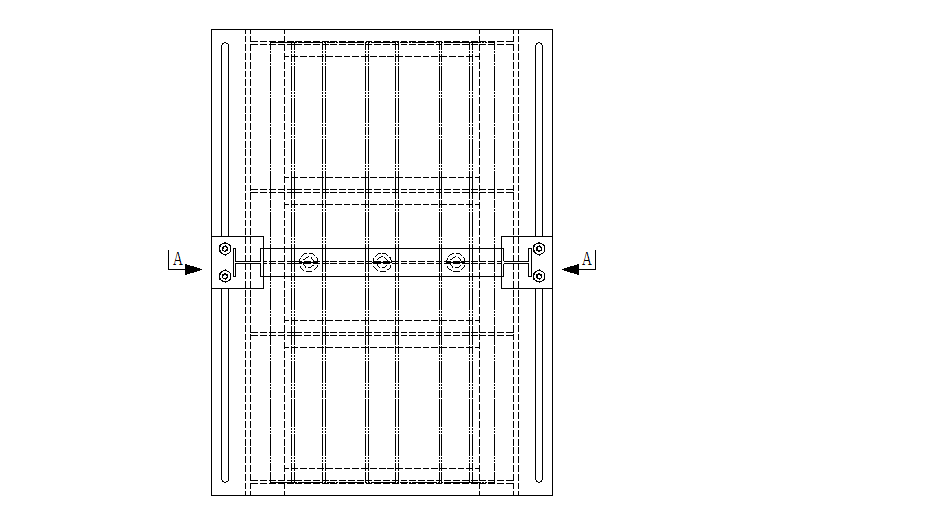

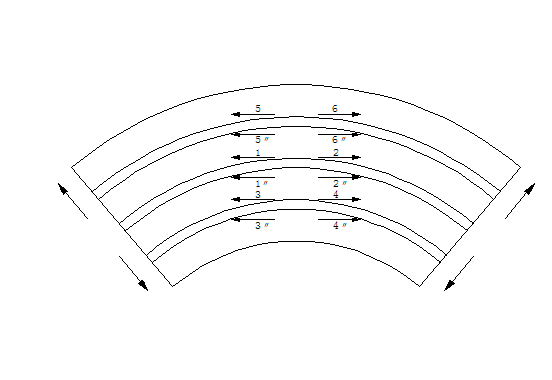

(2)焊接顺序是从中间向两端对称施焊,在反变形胎具上进行,如图-8所示,选择相同焊接参数,控制焊接变形。

图-8 控制U型肋与桥面板焊接变形胎具

2.5.2弧线段焊接

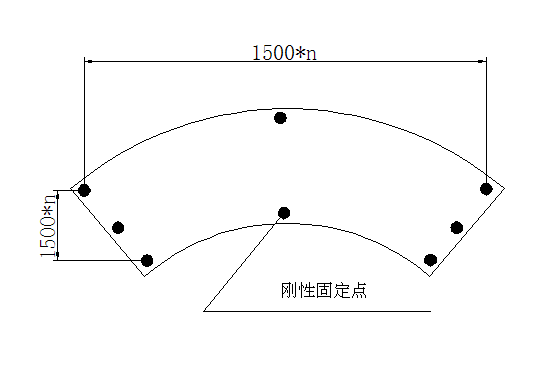

(1)弧线段焊接时,必须在测平的平台上进行,并将顶板与平台进行刚性固定,以免焊接时产生翘曲变形,固定点的位置以1500mm布置一个点,4个角必须固定,以4个角为基准进行分布,待焊接完成冷却后方可将固定点松开,具体固定点位置如图-9所示。

图-9 刚性固定点位置图

(2)顶板与U型肋的焊接顺序为:2人同时对称施焊,从中心向两边由里向外施焊,应采取 CO2气体保护焊:焊丝ER50-6[2]、直径Φ1.2mm[2],电流100~160A,电压26~28V,具体焊接顺序如图-10所示。

图-10 弧线段U型肋与顶板的焊接顺序

3.6 桥面板单元的矫正方法

U型肋与顶板焊接完成后,由于焊接收缩变形会使桥面板单元出现线性凸起,为了保证桥面板单元的平整度,需采用火焰加热的方法对其进行矫正,对于直线段,可以采用多嘴头数控切割机进行加热矫正,如图-11所示,只需将数控切割机的割嘴换成烤嘴即可实现,将焊接完成的桥面板单元放于平台上,调整每个烤枪的距离,使烤枪距离与桥面板单元每道加劲肋距离相等,启动门式切割机向前或向后行走,采用此方法可以实现多条线性凸起同时矫正。

图-11 桥面板单元矫正示意图

3.7桥面板单元验收

将制作完成的桥面板单元置于测平的平台上,分别对桥面板单元的各项检验项目:长度、宽度、对角线、旁弯、平面度、扭曲度进行了验收,总共检查了20块桥面板单元,每块桥面板单元各项公差均满足规范要求,具体检查数值见表-3。

表-3 桥面板单元检查记录表(mm)

序号 | 检验项目[1] | 允许偏差[1] | 测量平均值 | 实测点数 | 说明 |

1 | 长度 | ±8 | +5 | 40 | |

2 | 宽度 | ±5 | -1 | 100 | |

3 | 对角线 | 3 | 2 | 40 | |

4 | 旁弯 | L/5000 | 2 | 20 | 桥面板单元长度L=12m |

5 | 平面度 | 纵向≤3mm 横向≤1.5mm | 纵向2mm 横向1mm | 120 160 | |

6 | 扭曲度 | 10 | 5 | 200 | 每米1mm,且不大于10mm |

结束语

通过对大跨度钢箱梁桥面板单元制作技术的研究,并采取合理的制作工艺和焊接顺序,有效的保证了桥面板单元的制作质量,为桥梁制作提供了良好的施工技术,也为国内同类型工程的施工提供了借鉴的经验。

参考文献

[1] Q/CR9211-2015,铁路钢桥制造规范.

[2] GB 50661-2011,钢结构焊接规程.

13